⚠️ Los sintéticos acortan la vida útil de las cuerdas de elevación marinas un 35% más rápido que el acero—exponiendo debilidades a los rayos UV y el agua salada que erosionan la resistencia en operaciones oceánicas. Descubre opciones de materiales resistentes para proteger tus izados y prolongar la durabilidad hasta 10 años.

Domina las cuerdas marinas en una lectura de 12 minutos →

- ✓ Comprende por qué los sintéticos se degradan un 35% más rápido, obteniendo claves para elegir materiales que duplican la vida útil en agua salada.

- ✓ Maneja la relación D/d y los factores UV, resolviendo problemas comunes de fatiga para un yateo más seguro y elevaciones offshore.

- ✓ Calcula el LCT con márgenes de seguridad 5:1, adquiriendo habilidades para reducir la capacidad un 50% con precisión en izados marinos angulados.

- ✓ Aplica inspecciones NDT y protocolos de reemplazo cada 6 años, bajando riesgos de fallo un 40% con mantenimiento preventivo.

Podrías pensar que los sintéticos livianos revolucionan el izado marino con su excelente relación fuerza-peso—pero en los embates constantes del océano, se desmoronan un 35% más rápido que el acero robusto, erosionando en silencio la seguridad y los costos de tu operación. ¿Qué hidrólisis oculta y fatigas por flexión están acelerando esta traición en tu equipo? Adéntrate más para descubrir las estrategias personalizadas de iRopes que dan la vuelta a la situación, garantizando vidas útiles de 5-10 años mientras mantienen la capacidad máxima entre olas y sol.

Entendiendo el material de las cuerdas de elevación para aplicaciones marinas

Imagina que estás en alta mar, instalando una grúa en tu yate o en una plataforma offshore—cada izado es clave. La cuerda que elijas podría hacer o deshacer la operación. Partiendo de ese dato impactante de nuestra introducción sobre cómo los sintéticos se desgastan un 35% más rápido en condiciones marinas duras, vamos a sumergirnos en el mundo de los materiales para cuerdas de elevación. Elegir el adecuado no se trata solo de especificaciones; es cuestión de adaptar tus necesidades a las exigencias implacables del mar.

En el núcleo del izado marino hay dos categorías principales: cables de acero y fibras sintéticas. Los cables de acero han sido la opción clásica por su resistencia a la tracción inigualable y durabilidad bajo cargas pesadas. Pueden soportar fuerzas de rotura de hasta varias toneladas por milímetro cuadrado, pero su peso aumenta la carga general en el buque. Los sintéticos, en cambio, destacan por su superior relación fuerza-peso. Por ejemplo, el polietileno de alto módulo (HMPE), como Dyneema, ofrece hasta 15 veces la fuerza del acero con una fracción del peso. Esta ligereza mejora la eficiencia en tareas marinas dinámicas, como elevar equipo en mares agitados, mientras su flexibilidad reduce el desgaste en poleas y tambores. El nailon absorbe bien los golpes para cargas repentinas, el poliéster resiste mejor el estiramiento para un control preciso, y el HMPE brilla en deslizamientos de baja fricción sobre bordes.

Cables de acero

Potencia tradicional

Alta resistencia

Ofrece una fuerza de rotura robusta ideal para izados estáticos pesados en agua salada.

Resistencia a la corrosión

Las opciones galvanizadas aguantan la exposición marina más tiempo que los sintéticos sin recubrimiento.

Compromiso de peso

Su construcción más pesada aumenta la carga del buque, pero asegura estabilidad en condiciones turbulentas.

Fibras sintéticas

Innovadores livianos

Relación superior

HMPE y poliéster proporcionan alta fuerza con peso mínimo para un manejo más fácil.

Vulnerabilidad UV

Se degradan más rápido al sol, reduciendo la vida útil de la cuerda de elevación hasta un 35% en uso marino expuesto.

Impacto de la humedad

El nailon absorbe agua, bajando la capacidad, mientras que el poliéster se defiende mejor en inmersión salina.

Mientras los sintéticos superan a las fibras naturales como el manila en peso y consistencia—las naturales se pudren rápido en condiciones húmedas—realmente *fallan* ante los rayos UV y el agua salada del océano. La ligereza de los sintéticos es una ventaja para la movilidad, pero absorben humedad, lo que lleva a hidrólisis que debilita las fibras con el tiempo. En contraste, el acero resiste mejor estos factores, pero necesita más mantenimiento para evitar óxido. ¿Te has preguntado alguna vez por qué algunas cuerdas se sienten flojas después de una temporada en el mar? Eso suele ser degradación sintética en acción, acortando drásticamente la vida de servicio en comparación con la resiliencia del acero.

Elegir el material para cuerdas de elevación en uso marino se reduce a criterios clave que resistan los elementos. Prioriza la resistencia a la abrasión para manejar la fricción de olas y equipo; la compatibilidad química asegura que no se descompongan por combustibles o limpiadores; e inhibidores UV son imprescindibles para proteger contra el daño solar. Para condiciones oceánicas duras, busca materiales con baja elongación para mantener el control durante los izados.

- Resistencia a la abrasión - Esencial para cuerdas que rozan contra bordes de barcos o grúas; los sintéticos con recubrimientos duran más aquí.

- Compatibilidad química - El poliéster aguanta mejor aceites y sales que el nailon, evitando fallos prematuros.

- Inhibidores UV - Tratamientos añadidos prolongan la vida sintética en exposiciones soleadas, crucial para aplicaciones en cubierta.

En iRopes, vamos más allá con opciones de material para cuerdas de elevación a medida a través de nuestros servicios OEM y ODM. Ya sea que necesites HMPE mezclado para mejor flotabilidad en yates o poliéster con protección UV personalizada para defensa offshore, nuestros expertos crean soluciones que abordan los desafíos marinos de frente. Esta personalización no solo mejora el rendimiento, sino que asegura que tus cuerdas se alineen perfectamente con las demandas operativas, desde montajes de camping hasta aparejos industriales.

Habiendo establecido el rol crucial del material para cuerdas de elevación en el rendimiento, ahora es esencial examinar cómo estas elecciones influyen directamente en la longevidad en entornos marinos agresivos.

Descifrando la vida útil de las cuerdas de elevación en entornos marinos

Ahora que hemos desglosado las fortalezas y vulnerabilidades de los diferentes materiales para cuerdas de elevación, pasemos a cómo esas elecciones se desarrollan a lo largo del tiempo en el mundo marino implacable. El mar no da tregua—la exposición constante a olas, sal y sol puede convertir incluso las cuerdas más duras en riesgos si no estás atento. Entender qué impulsa la vida útil de las cuerdas de elevación te ayuda a planificar con antelación, evitando sorpresas que podrían parar operaciones o poner en riesgo la seguridad en tu yate o plataforma offshore.

El desgaste mecánico aparece primero en el uso diario. Toma la fatiga por flexión, por ejemplo: cada vez que tu cuerda se envuelve alrededor de una polea o tambor, se dobla, y los ciclos repetidos acumulan estrés interno. La relación D/d—el diámetro de la polea dividido por el de la cuerda—es clave aquí; una baja, como 10:1, acelera la fatiga porque la curva es demasiado cerrada, como doblar un clip una y otra vez hasta que se rompe. En izados marinos, donde las grúas en barcos lidian con cubiertas que se mueven, esto puede quitar años de vida útil si tu montaje no está optimizado. La abrasión por rozar contra bordes oxidados o equipo suma al desgaste, erosionando silenciosamente las capas externas. Los entornos marinos exigen una relación D/d superior a 20:1 para una vida útil óptima.

Los impactos ambientales agravan aún más el daño. La corrosión por agua salada roe los cables de acero desde fuera hacia adentro, formando hoyos que debilitan el núcleo tras meses de inmersión. La exposición UV es brutal para los sintéticos, rompiendo cadenas poliméricas y volviendo las fibras quebradizas—piensa en el sol deshilachando lentamente la estructura molecular de la cuerda. Para quienes se preguntan sobre la esperanza de vida de las cuerdas de elevación marinas, suele abarcar 5-10 años con un buen mantenimiento, pero no hay garantías; factores como estos pueden acortarla si se ignoran. Para combatir la degradación UV en izados marinos, explora las Eslingas de Poliéster Infinitas Resistentes a UV de iRopes.

Estrés mecánico

La flexión sobre poleas causa fatiga; apunta a relaciones D/d superiores a 20:1 para aliviar la tensión en izados con olas.

Desgaste ambiental

La sal y los UV degradan las fibras; los sintéticos absorben humedad, llevando a hidrólisis que los ablanda más rápido que el óxido del acero.

Patrones de uso

Cargas dinámicas de olas repentinas multiplican el estrés, reduciendo ciclos antes del fallo en elevadores offshore.

Límites basados en tiempo

Normas como BS 7980 recomiendan reemplazo cada 6 años, aunque parezca estar bien, para detectar fallos ocultos.

Los sintéticos, a pesar de su atractivo, a menudo acortan la vida útil de las cuerdas de elevación un 35% más rápido en estas condiciones. El nailon absorbe agua como una esponja, bajando la fuerza hasta un 20% cuando está húmedo y activando hidrólisis—una descomposición química que convierte fibras duras en papilla con el tiempo. El poliéster resiste mejor, pero aún se desvanece bajo asaltos prolongados de UV y sal, a diferencia del acero, que puedes galvanizar para mayor resiliencia. Recuerdo inspeccionar el aparejo de un yate después de una temporada tormentosa; las líneas sintéticas habían perdido su firmeza, sintiéndose más como fideos mojados que herramientas confiables. Las normas instan a la precaución: ¿con qué frecuencia deben reemplazarse las cuerdas de elevación? Cada 6 años según BS 7980:2003+A1:2012, sin importar la apariencia externa, porque la pudrición interna a menudo se esconde hasta que es demasiado tarde.

Para alargar esa vida útil, considera el 'colectivo de carga'—la tensión total de todos los izados a lo largo del tiempo—y mantén velocidades operativas estables para evitar cargas de choque. En yateo, un manejo suave durante el atraque preserva las fibras; en offshore, sincronizar con el balanceo de la plataforma reduce dobleces innecesarios. Estos ajustes, combinados con enjuagar la sal después de cada uso, pueden impulsar la durabilidad hacia el extremo largo de ese rango de 5-10 años. Además, aumentar el diámetro de la polea un 25% puede duplicar la vida de servicio de una cuerda, resaltando el impacto de un aparejo optimizado.

Comprender estos impulsores de vida útil prepara el terreno para asegurar que tus cuerdas soporten las cargas para las que están diseñadas sin fallar. El siguiente paso es calcular claramente estas capacidades.

Calculando la capacidad de las cuerdas de elevación para operaciones marinas seguras

Con esos factores de vida útil frescos en mente, como cómo los UV y la sal pueden erosionar silenciosamente la fiabilidad de tu cuerda, el siguiente paso es determinar cuánto peso puede manejar de forma segura en cualquier momento. En entornos marinos, donde las olas y cambios repentinos añaden imprevisibilidad, errar en la capacidad de la cuerda de elevación no es una opción—podría significar la diferencia entre un izado suave y un desastre en cubierta. Vamos a desglosar lo esencial para que lo apliques directamente a la grúa de tu yate o plataforma offshore.

En el núcleo hay tres métricas clave que definen límites seguros. La Fuerza de Rotura (FR) es la carga máxima que una cuerda puede soportar antes de romperse, medida en kilonewtons (kN) o toneladas. El Límite de Carga de Trabajo (LCT) es el umbral seguro diario, usualmente la FR dividida por un factor de seguridad. Para izados marinos, ese factor está rigurosamente en 5:1. Esto significa que el LCT de tu cuerda es una quinta parte de su FR, considerando las fuerzas dinámicas del mar—piensa en olas amplificando una carga de 1 tonelada a sentir como potencialmente 2 toneladas momentáneamente. Estos valores varían mucho por material y construcción. Por ejemplo, sintéticos HMPE podrían presumir una FR de 50 toneladas para un diámetro de 20 mm, mientras que el cable de acero puede lograr 100 toneladas en el mismo tamaño pero con mucho más peso total.

- Evalúa la FR del material - Comienza con datos del fabricante para la fuerza base de tu cuerda de elevación, ajustando por construcción como trenza de 12 hilos, que la aumenta un 10-15% sobre la torcida.

- Aplica el factor de seguridad - Divide por 5 para el LCT en operaciones marinas húmedas, asegurando un colchón contra golpes.

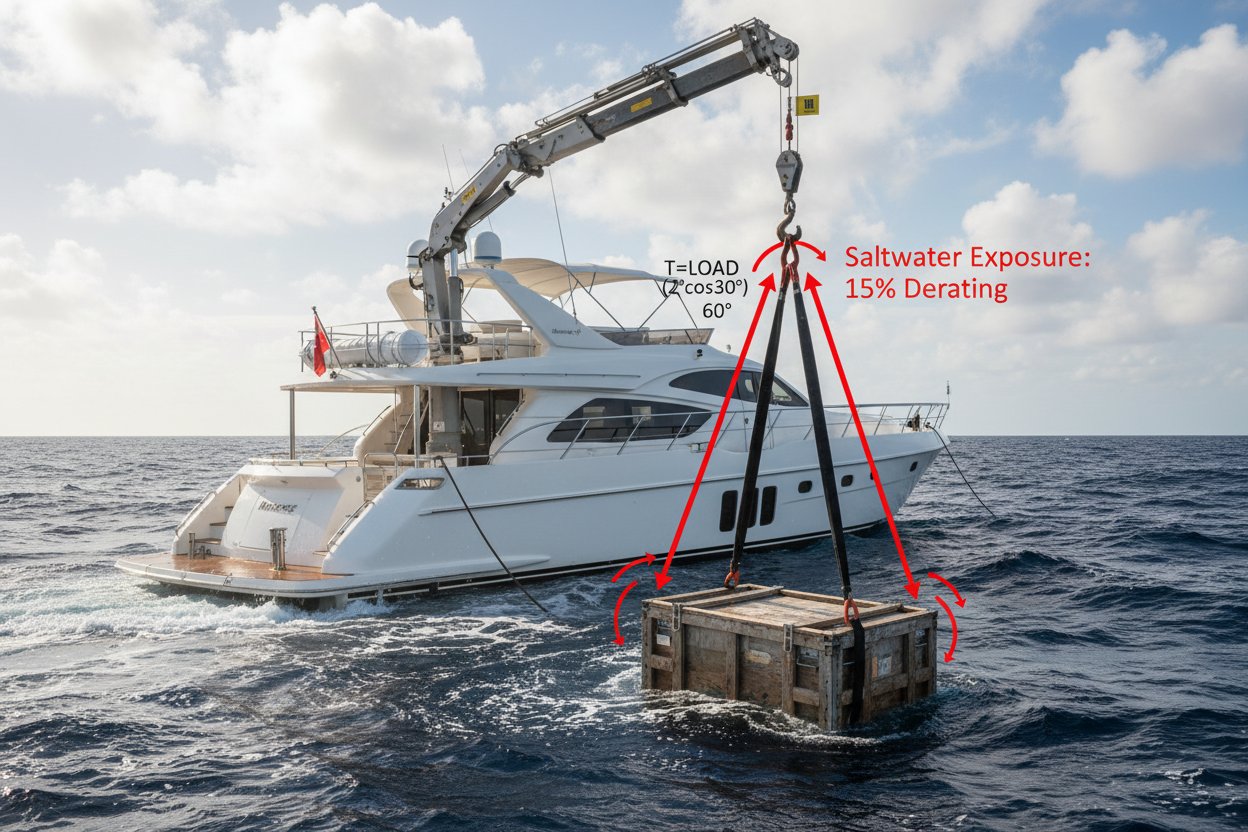

- Reduce por ángulos - A 60 grados en una eslinga, reduce la capacidad a la mitad ya que las fuerzas se concentran de forma desigual.

Varios elementos ajustan aún más esta capacidad. El diámetro de la cuerda escala directamente la fuerza—duplicarlo puede cuadruplicar la FR por el aumento exponencial en área transversal—pero más grueso también significa menos flexibilidad para poleas cerradas. El tipo de trenza importa; el poliéster de doble trenza agarra cargas de forma estable en remolque de yates, reteniendo el 80% de su capacidad seca incluso empapado, a diferencia de la caída del 10-20% del nailon. Los ángulos de eslinga exigen reducción: en un hitch de cesta común a 60 grados, la capacidad baja un 50%. Esto es vital al eslingar boyas desde un barco que se mece, como se destaca en Lo que tu tripulación marina ignora sobre las eslingas de elevación podría hundir las operaciones. Imagina elevar un ancla en aguas bravas; sin este ajuste, tu cuerda con LCT de 10 toneladas opera efectivamente a 5, arriesgando sobrecarga.

Con el tiempo, esos impactos ambientales que discutimos erosionan la retención de capacidad. Los sintéticos pierden fuerza más rápido en agua salada, con hidrólisis reduciendo la capacidad HMPE un 15-20% tras un año de inmersión, versus el 5-10% más lento del acero por corrosión por picado. Las revisiones regulares detectan esta degradación temprana, preservando cargas nominales por más tiempo.

Para precisión, apóyate en normas como ISO 2307 para fórmulas de FR sintética—donde FR equals fuerza a la tracción del material por área, reducida por eficiencia—o OSHA 1910.184 para cumplimiento en aparejos. Una ecuación simple para poliéster: FR (kN) = π × (d/2)^2 × fuerza específica, donde d es diámetro en mm. Estas aseguran que tus cálculos resistan auditorías, especialmente para trabajos marinos de defensa o industriales.

Clavar estas evaluaciones de capacidad mantiene las operaciones fluidas, pero solo llegan hasta cierto punto sin vigilancia continua para detectar cuándo la capacidad empieza a flaquear. A continuación, exploraremos medidas proactivas para extender la vida de la cuerda de forma efectiva.

Inspección, reemplazo y mejores prácticas para cuerdas de elevación marinas

Detectar cuándo la capacidad de tu cuerda empieza a decaer, como acabamos de explorar, exige vigilancia práctica en el mundo salino y soleado del trabajo marino. Piensa en ello como revisar el casco de tu barco tras un viaje duro—no puedes esperar a que las grietas se ensanchen. Las inspecciones regulares captan problemas tempranos, manteniendo los izados seguros y extendiendo el servicio sin conjeturas. Para montajes críticos como davit de yates o elevadores offshore, esta rutina no es opcional; es lo que separa una navegación suave de paradas repentinas.

Comienza con protocolos visuales adaptados al desgaste del mar. En cada turno o viaje, escanea por señales superficiales: abrasiones por roce contra cabillas, picado de corrosión en acero por rocío salino, o torceduras que indican sobrecargas. En entornos marinos, donde las olas añaden movimiento constante, estas revisiones ocurren semanalmente como mínimo—pasa los dedos a lo largo de la longitud, sintiendo puntos blandos o birdcaging donde las hebras se abren. Pero las visuales a menudo fallan en captar amenazas ocultas internas, como roturas de alambres o separación de fibras por hidrólisis. Ahí entra la prueba no destructiva (NDT); métodos magnéticos para cables de acero detectan fugas de flujo de fallos sin cortar la cuerda, revelando clusters de corrosión que podrían reducir la fuerza a la mitad de la noche a la mañana. Para sintéticos, herramientas electromagnéticas detectan delaminación temprana, vital ya que el agua salada acelera el desgaste interior que no ves.

- Abrasiones y cortes - Busca capas externas deshilachadas por roce en equipo oxidado; en condiciones húmedas, estos invitan a la humedad más adentro.

- Signos de corrosión - Manchas rojizas o picados en acero, especialmente tras inmersión—enjuaga inmediatamente para ralentizarlo.

- Torceduras y distorsiones - Dobles sobre 10 grados debilitan el núcleo; endereza con cuidado o retira la sección.

Decidir cuándo reemplazar depende de equilibrar condición contra tiempo, especialmente en el empuje implacable de la salinidad. Basado en condición significa retirar una cuerda al primer fallo mayor, como pérdida del 10% de diámetro o fragilidad UV volviendo fibras crujientes. Basado en tiempo establece un tope duro: para cuerdas de seguridad vital en operaciones marinas, normas ASTM F1740-96 limitan a 10 años máximo, sin excepciones, porque la sal acumulada y la flexión construyen fatiga invisible. Entonces, ¿con qué frecuencia deben reemplazarse las cuerdas de elevación expuestas a agua salada? Más allá de la guía de 6 años por BS 7980, apunta a auditorías completas cada dos años en escenarios de alto uso, cambiando antes si las inspecciones marcan reducción por debajo del 80% de la fuerza original—cambios proactivos vencen a remolques de emergencia cualquier día.

Para impulsar la longevidad más, enfócate en hábitos diarios que protejan puntos débiles sintéticos. Almacena cuerdas enrolladas sueltas en taquillas sombreadas y secas para evitar UV y humedad—he visto líneas durar temporadas más solo colgándolas verticalmente en vez de amontonadas. Lubrica el acero con grasa marina de grado cada trimestre para repeler sal, y para sintéticos, usa recubrimientos repelentes al agua. El diseño del sistema de reeving importa: alinea poleas para minimizar ángulos de flota por debajo de 2 grados, cortando abrasión mientras la cuerda viaja por la grúa. Estos pasos preservan la capacidad, convirtiendo caídas potenciales del 35% en desgaste marginal a lo largo de años.

iRopes eleva el nivel aquí con construcciones personalizadas que integran estas protecciones—piensa en cuerdas HMPE con barreras UV incorporadas y mangas antiabrasión, todo bajo escrutinio ISO 9001 para un resultado impecable. Nuestros servicios OEM te permiten poseer el diseño con salvaguardas completas de IP, cortando ciclos de reemplazo al adaptar a tus rigores salinos exactos y reduciendo costos a largo plazo con mayor durabilidad inteligente.

Ventaja personalizada de iRopes

Desde sintéticos recubiertos resistentes a la hidrólisis hasta prototipos reeved con precisión, nuestras soluciones extienden la vida de las cuerdas marinas mientras mantienen la capacidad máxima—respaldadas por envíos globales para tu flota.

A medida que estas prácticas se afianzan, se integran en estrategias más amplias que elevan todo tu montaje de izado marino para una fiabilidad duradera.

Como hemos explorado las vulnerabilidades de los materiales para cuerdas de elevación sintéticas en entornos marinos—donde la exposición UV, la hidrólisis salina y la fatiga mecánica pueden acortar la vida útil de las cuerdas de elevación un 35% comparado con opciones de acero resilientes—está claro que elecciones informadas en ciencia de materiales y gestión del ciclo de vida son vitales. Los sintéticos ofrecen ventajas livianas sobre fibras naturales, pero demandan inhibidores UV y excelente resistencia a la abrasión para retener la capacidad de la cuerda de elevación con el tiempo, con degradación ambiental erosionando la fuerza más rápido en condiciones oceánicas. Al priorizar relaciones D/d (apuntando a más de 20:1), aplicar factores de seguridad de 5:1 y realizar inspecciones NDT rigurosas para abrasiones o fallos internos, junto con reemplazo cada 6 años según normas como BS 7980, los operadores pueden optimizar seguridad y eficiencia en yateo e izados offshore. Las soluciones OEM y ODM personalizadas de iRopes, mezclando HMPE o poliéster con características protectoras, aseguran cumplimiento y longevidad adaptadas a tus necesidades específicas.

¿Necesitas soluciones personalizadas de cuerdas de elevación para tus operaciones marinas?

Para quienes buscan orientación personalizada en la selección del material ideal para cuerdas de elevación o en la implementación de protocolos de inspección para extender la vida útil y mantener la capacidad, el formulario de consulta arriba te conecta directamente con especialistas de iRopes listos para crear soluciones duraderas y conformes para tus requerimientos marinos únicos.