⚠️ よくある誤解を払拭: 目視検査だけでは、海水環境のマリンスリングの隠れた欠陥の65%を見逃し、塩水ストレス下で故障を引き起こします—しかし、寸法検査や耐荷重試験などの適切な手順を実践すれば、事故の90%を防げ、ヨットや沖合作業でOSHA/ASME基準を遵守できます。

5分でマリン安全を解き明かす → コンプライアンスの優位性を手に入れる

- ✓ 3つの誤解を解明して見落とされがちなリスクを発見し、厳しい海の環境での検査ミスを70%削減。

- ✓ 頻度ルールをマスター:使用前の毎日のチェックから月次の定期検査まで、OSHA違反1件あたり最大14,000ドルの罰金を回避。

- ✓ 3つの使用前チェックを学ぶ:切れ目、腐食、変形をチェックし、スリングの寿命を40%延ばすスキルを身につける。

- ✓ 廃棄基準を適用:5-10%の伸長限度など、壊滅的な故障を防ぎ、交換費用を節約。

素早い視線でマリンスリングが絶え間ない波と塩に耐えうる状態を保てると考えているかもしれません。でも、そんな手抜きなアプローチが、密かに乗組員の安全を蝕んでいるとしたら? 深く掘り下げてみれば、曖昧な勘を鉄壁のルーチンに変える厳格な手順が見えてきます。また、iRopesのカスタムデザインにトレーサビリティ機能が備わっていることで、コンプライアンスが義務以上の、楽なものになることも学べます。次のリフトが大惨事にならないよう、この幻想を打ち砕きましょう。

スリング検査のよくある誤解を解明

海上で重い荷物をヨットに固定していると想像してみてください。一見すべて問題ないように見えます。でも、その素早い視線で重大な欠陥を見逃しているとしたら? 海の世界では、塩水と絶え間ない揺れが危険を隠してしまうため、よくあるスリング検査の誤解に陥ると、日常のリフトが大惨事につながります。これらの誤解を、過酷な沖合環境での実体験に基づいて解き明かしましょう。深いチェックを怠ったチームが予期せぬ故障に直面するのを、私は何度も見てきました—安全は、こうした混乱をクリアすることから始まるのです。

誤解:視覚検査でスリングのすべてが十分

多くの人が、簡単な一目見るだけで揚重用スリングの安全が保てると信じています。特に忙しいマリン現場ではなおさらです。しかし、現実はこうです:視覚検査は切れ目やほつれなどの明らかな問題を捉えますが、マリンスリングの隠れた脅威を見逃すことが多いのです。湿った条件下での合成ロープに欠かせない寸法測定により、スリングが安全限度を超えて伸びていないかを確認します。耐荷重試験は、ストレス下での全体的な完全性をさらに検証します。例えば、ヨットや防衛用途では、波による動的負荷の予測不能さが加わるため、これらの追加ステップが内部の弱点を検知し、破断を防ぎます。船の船体をチェックするようなものです—水中損傷を視力だけに頼る人はいません。ASME B30.9のような基準によると、特に塩水腐食やUV線にさらされるスリングでは、これらの方法の取り入れが不可欠です。

- 寸法検査:直径と長さを測定し、視覚では見逃す摩耗を発見。

- 耐荷重試験:制御された力を加えて強度を確認し、海の衝撃や摩耗による欠陥を明らかに。

- マリン特化の焦点:塩の蓄積などの環境要因を考慮し、見落とされがちな劣化を防ぐ。

これらの検査を怠るとコンプライアンスが無効になり、命の危険を招きます—常に表面を超えて確認しましょう。

誤解:基本的な手入れでスリングは永遠に持つ

もう一つの落とし穴は、スリングを乾燥した清潔な場所に保管すれば永遠に耐えうると考えることです。しかし、マリ環境では塩水が倉庫内の何倍もの速さで摩耗を加速します。絶え間ない湿気、化学物質、動きに対する専門的な検査がこれらの条件に合わせて必要です。揚重用スリングはどれくらいの頻度で検査が必要か? 頻繁なチェックは使用前ごとに—そして定期的に、槍釣りや沖合作業のような過酷なサービスでは月1回—加速した劣化を捉えるためです。基本的な手入れは役立ちますが、対象を絞った検査なしでは、高品質の合成素材でも早期故障のリスクがあります。沿岸部のキャンプ用品業者のチームが、装備運び中のスリング故障でこの教訓を身をもって学んだのを思い出します—見えない腐食が原因でした。

誤解:検査は操作者の仕事だけ

スリングを扱う人が自分で検査すればいいと簡単に思ってしまうものです。しかし、規制は有資格者—欠陥を見抜く訓練を受けた人—や、詳細な評価のための専門家の必要性を強調しています。つまり、誰が検査するのか? 操作者は使用前の素早い視覚チェックを担当し、切れ目、腐食、変形を確認します。しかし、定期検査には客観性を確保するための認定専門家が必要です。この役割分担は、バイアスを防ぎ、特にボートからの樹木作業や産業用リフトのようなチームベースのマリン業務で微妙な問題を捉えます。

iRopesの洞察:積極的な安全のためのカスタムデザイン

iRopesでは、検査をシンプルにする機能を備えたスリングを設計しています。これにはトレーサブルなマーキングとマリン摩耗に耐性のある素材が含まれます。これらは単なるオプションではなく、ヨットや防衛シナリオで問題を先取りするための視認性を高め、誤解に対抗します。

これらの誤解をクリアすることで、しっかりした基盤が築けます。しかし、真の安全はスリング検査要件の規制詳細にかかっています。

マリコンプライアンスのためのスリング検査要件

これらの誤解を解明したところで、海上でスムーズに運用するためのルールに飛び込みましょう。規制はただの書類ではなく、波と塩が絶えず装備を試すときの命綱です。マリンの現場では、ヨット固定から防衛業務までが余計な負担がかかるため、OSHA 1910.184やASME B30.9のような基準が、頭痛やそれ以上のトラブルを防ぐスリング検査要件の枠組みを提供します。これらは一律ではなく、塩水と動きの独特なストレスに合わせて調整され、揚重用スリングが実世界の要求に耐えうるよう確保します。

OSHA 1910.184とASME B30.9:マリン用途の核心基準

OSHA 1910.184は、合金鋼チェーンから合成繊維までスリングの一般安全ルールを定め、素材特有のプロトコルで故障を防ぎます。ヨットのようなマリセクターでは、陸上作業が見逃す可能性のある腐食やUV暴露のチェックを強調します。ASME B30.9はこれを基に、検査間隔と廃棄基準を詳述し、沖合防衛の突然のうねりによる動的負荷に合わせています。これらの基準は、スリングの作業荷重限度を定め、それに応じた検査を義務付けます—ボートの振動でねじれやすいワイヤーロープや、デッキの化学スプレーで劣化する合成ウェブなどです。つまり、スリングの検査要件とは? 基本的に、有資格者が使用前に目に見える欠陥がないかを確認し、環境摩耗を早期に捉える深い定期レビューです。これらを守ることでコンプライアンスを維持し、乗組員の安全を確保—iRopesの素材のように、これらの仕様を最初から満たすカスタム品ならなおさらです。

頻度ガイドライン:揚重用スリングの検査頻度は?

タイミングはチェック自体と同じくらい重要です。絶え間ない暴露による過酷サービスと分類されるマリ環境では、揚重用スリングの検査は毎回の使用前の頻繁な視覚検査から始まります—湿気や取り扱いによる一夜の損傷を捉える毎日の儀式です。定期検査は、槍釣り潜水や沖合産業リフトのような高リスク業務で月1回を目安に—軽い業務なら年1回まで延ばせます。つまり、揚重用スリングはどれくらいの頻度で検査が必要か? 条件次第:過酷なマリンサービスでは指定の専門家による最低月1回、通常使用なら12ヶ月まで。ただし、常に根拠を記録しましょう。このリズムは、問題が深刻化する前に捉え、嵐後のビルジポンプチェックのようなものです。

- 頻繁(使用前):操作者による素早い視覚チェックで、湿った塩辛い条件での明らかな欠陥を確認。

- 定期(月次/年次):有資格者による詳細評価、使用強度を考慮。

- 事後(インシデント後):過負荷や環境影響後の即時完全チェック。

記録の基本:湿った条件での記録保持

誰も書類仕事は好きじゃないですが、マリン業務では監査時にしっかりやっている証明になります。すべての検査を記録—表面問題の視覚、伸長測定の寸法、耐荷重強度の試験—日付、検査者、見解を詳細に。水に強いスリングIDタグがトレーサビリティに不可欠で、容量定格とシリアルナンバーを含み、どのロープの履歴をレビューしているかわかります。スプレーで色褪せたタグを引き抜くのを想像—だからiRopesは、要素に耐え情報が失われない頑丈でカスタマイズ可能なラベルを選びます。

セクター特化の調整:マリンチャレンジへの対応

異なる海域は異なるルールです。槍釣りでは、水中での不規則負荷を扱うスリングが海生物の残渣による繊維破壊を避ける化学耐性を基準に強調します。一方、沖合産業業務では、長距離輸送中の日焼け損傷を防ぐUV耐性合成素材が必要です。iRopesの合成ロープはここで優位を発揮—これらの脅威に設計されているため、検査は使用に焦点を当て、内蔵脆弱性に悩まされません。化学混じりのうねりでスリングが安定して持つ様子を想像—これらの調整でコンプライアンスが圧倒的でなく、ストレートに感じられます。

これらの要件を把握することで基盤が整います。しかし、明確なプロトコルで日常的に実践することで、ルールが信頼できる習慣に変わります。

揚重用スリングの検査プロトコルとベストプラクティス

運用を合法的に保つコンプライアンスルールを理解したところで、手をまくり実践的な側面に入りましょう。これらのプロトコルはガイドラインを日常行動に変え、特に海の予測不能な揺れに対処します。マリン業務では、1つの見逃しがトラブルを招くため、構造化された揚重用スリング検査ステップを守ることで、装備とチームの安全を確保します。揺れるデッキで荷物を固定した最後の回を思い浮かべて—素早く徹底的なチェックが、スムーズな航海と危うい状況の違いを生みます。

スリング使用前の3つの主要チェック

何かをリフトする前に、素早い使用前検査が最初の防衛線です。つまり、スリング使用前に検査すべき3つのこととは? 繊維を弱める切れ目、強度を食い荒らす塩水腐食、過負荷の歴史を示すキンクや伸長などの変形に焦点を当てます。これらは単なるチェックボックスではなく、圧力下でほどけるトラブルを捉えるものです。槍釣りボートでスリングを検査したのを思い出します—微かな腐食斑点は軽微に見えましたが、湿気の多い空気で急速に広がっていました。早期発見で潜水のリスクを防げました。

- 切れ目と擦過傷:長さを指でなぞり、粗いエッジとの摩擦による深い損傷を隠す切り傷やほつれを感じ取る。

- 腐食の兆候:錆やピッティングをチェック、特に金属フィッティングで、海の飛沫が気づかぬうちに加速させる。

- 変形の問題:過去のストレスを示す曲がり、ねじれ、異常な膨張を探し、次の作業に耐えうるかを確保。

毎回例外なく行いましょう—数分で済み、リフトへの自信を築きます。

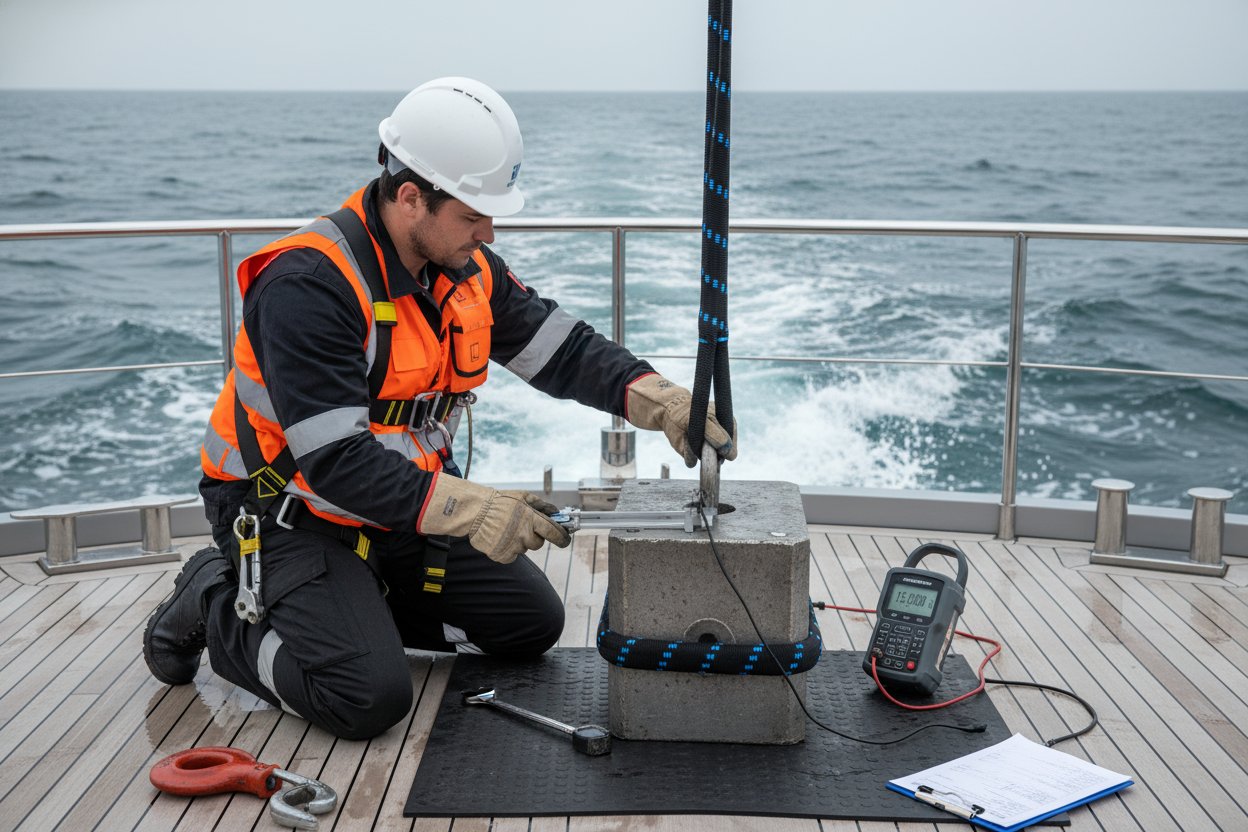

マリンスリングの包括的な検査方法

基本を超えて、全方位をカバーする方法で深掘りしましょう。まず視覚検査でデッキ上のUV暴露による裂け目や変色などの表面損傷を捉えます。次に寸法チェックへ—テープメジャーやキャリパーで長さや直径の変化を確認し、繰り返し引っ張りによる摩耗を示します。波の突然のジャークによる動的マリン負荷の最終保証として、耐荷重試験は安全過負荷を加えて、組み立て全体に隠れた欠陥がないかを確認します。ヨットでは、これが潮の力に対する完全性を検証し、静的テストが見逃すものを捉えます。ASME B30.9に記されたこれらのステップで、合成やワイヤースリングを最も厳しい条件で信頼性高く保ちます。

マリシナリオでの安全なスリング使用ガイドライン

安全な取り扱いは検査を直接行動につなげます。揚重用スリングの使用ガイドラインとは? 重量を均等に分散するようスリングを配置し、荷物に合ったバスケットやチョーカーなどのヒッチを使い、ねじれを避けます。マリン現場では、重心上方で荷物をバランス—うねり中の装備吊り上げを想像—不適切なセットアップがリスクを増幅します。角度を60度以内に保ち過負荷を避け、鋭い曲がりで減少する作業荷重限度を超えない。これらのOSHA基本由来の慣行は、滑りを防ぎ、荷物を固定—沖合産業や海岸キャンプのいずれでも。

iRopesのカスタマイズ:視認性の強化

iRopesのOEMおよびODMサービスは、暗闇で光るまたは反射要素をスリングに組み込み、さらに進化します。これにより、薄暗い船倉や霧の朝の検査が簡単になります。これらの機能は追加ツールなしで欠陥を強調し、夜間防衛業務のような低視認性マリン業務に合わせています。直面する環境にデザインし、チェックを直感的で面倒じゃないものにします。

これらのプロトコルで運用をしっかり保ちます。しかし、最良の検査にも限界があり—スリングが十分に使われたタイミングを知ることが、真のハザードを避ける次のステップです。

誤解 vs. 現実:マリンスリングの廃棄基準

先ほどのカバーした検査プロトコルは確かですが、スリングの使用中止タイミングを知らなければ、それだけです。塩辛く容赦ないマリ業務の世界では、装備の廃棄は無駄ではなく、日常リフトを悪夢に変える突然の故障から皆を守ることです。乗組員がスリングを1仕事多めに使い、波と重量の負担で隠れた欠陥が露呈したのを目にしました。損傷スリングを流通させる誤解を断ち切り、特に塩水が摩耗を加速する環境でサービスから引き上げる明確な基準を述べましょう。

除去の赤信号:危険兆候の発見

一つのよくある誤解は、表面が大丈夫ならスリングは続けられると言うものです。現実は:特定の欠陥は即時廃棄を求めます。マリンスリングでは、合成ロープの繊維破断が構造的な深刻な妥協を示し、ボートエッジや錨との摩擦から来ます。元の長さの5-10%を超える伸長は、シンプルなテープで測定でき、動的負荷の繰り返しに対する素材の抵抗喪失を示します。そして、熱いデッキ運び中の摩擦による溶融斑点などの熱損傷は、塩水が侵入して腐食を加速させる核心を不可逆的に弱めます。これらは軽微な問題ではなく、ヨットや沖合防衛で無視すればリグ全体のリスク—槍釣り装備吊り上げ時に伸びたスリングが切れるのを想像—これらの赤信号は迅速に行動せよの警告です。

重大欠陥

即時廃棄の引き金

繊維の破断

塩暴露で悪化する見える糸の破れ。

過剰伸長

マリンの引っ張りによる安全限度超えの伸び。

熱損傷

湿潤条件での摩擦による溶融や焦げ。

誤解払拭

海上でなぜ重要か

塩水の加速

微小な欠陥を急速に故障に変える。

動的負荷

波が隠れた弱点を増幅。

コンプライアンスの優位

ASME廃棄基準に真正面から対応。

譲れないルール:疑わしきは廃棄

もう一つの誤解:前回のテストに合格すればOK。真実は、耐荷重試験の失敗—変形なしで要求荷重を持たない—は即時廃棄を意味します。これらの失敗は、マリンストレスの弱点を露呈し、ルーチンチェックでは捉えません。産業業務の長期UVや化学暴露による環境劣化は、海上で大きな要因—繊維を静かに腐食します。黄金律? 疑わしきは廃棄。これでフィッティングのピッティングから塩水飽和による異常な硬さまでカバー。嵐のシフト後に違和感のあるスリングで迷ったことは? その直感を信じ—コンプライアンス監査やそれ以上のリスクより安全が上です。

廃棄後のステップ:再利用リスクの排除

廃棄は捨てるだけではなく、「簡単修理」の誤解が危険な再登場を招きます。スリングを適切に破壊—短く切るか合成を燃やす—再利用を防ぎます。決定を写真、日付、理由で記録し、ヨットやキャンプセクターの監査に検査記録を結びつけます。この痕跡で、忙しいデッキの混乱で誤って掴まれるのを防ぎます。

iRopesの価値:長持ちするスリングの構築

iRopesの耐久オプションを選ぶことでゲームが変わります、特に最高の編組スリングと合成ロープスリングの選択を探求する際に。ISO認定のカスタム構築に埋め込みマーキングなどの検査可能機能で早期廃棄を減らします。マリン使用に合わせ、これらのロープはより良く持ち、欠陥のパッチではなく性能を検査—フリートを絶え間ない交換なしで強く保ちます。

これらの基準で武装すれば、チームと装備を守る賢明な決定ができ、潜在ハザードを管理されたルーチンに変えます。

視覚チェックだけに頼る誤解や無限寿命の想定などの誤解を解明することで、このガイドはマリンプロフェッショナルに必須のスリング検査プロトコルを備えさせます。これには、塩水とUV暴露による隠れた欠陥を明らかにする視覚、寸法、耐荷重試験が含まれます。スリング検査要件—ヨット、防衛、沖合産業のようなセクター向けのOSHA 1910.184とASME B30.9コンプライアンス—を理解し、過酷条件下の月次定期検査に加え頻繁な使用前チェックを、綿密な記録と繊維破断や伸長などの明確な廃棄基準で裏付けます。iRopesのカスタムISO認定スリングはトレーサブル機能と耐久性強化でこれらの慣行を効果的にし、厳しいマリ運用でリスクを減らし安全を向上させます。

これらの洞察で武装すれば、チームと資産を守る準備が整います。しかし、特定ニーズに合わせたソリューションでコンプライアンスをさらに進められます。

カスタムマリンスリングソリューションが必要? 専門アドバイスをお求めください

揚重用スリング検査の個別推奨やマリンチャレンジ向けの特注ロープをお探しなら、上記の問い合わせフォームでiRopesの専門家に直接つながり、サポートを受けられます。