⚠️ Synthetische Taue verkürzen die Lebensdauer von Meerestau 35 % schneller als Stahl – indem sie Schwachstellen gegenüber UV-Strahlen und Salzwasser aufdecken, die die Festigkeit bei Offshore-Operationen untergraben. Entdecken Sie widerstandsfähige Materialien, um Ihre Hebungen zu schützen und die Haltbarkeit um bis zu 10 Jahre zu verlängern.

Meistern Sie Hebe-Taue für den Seeeinsatz in 12 Minuten Lesedauer →

- ✓ Verstehen Sie, warum Synthetik 35 % schneller abbaut, und gewinnen Sie Einblicke, um Materialien zu wählen, die die Lebensdauer im Salzwasser doppelt.

- ✓ Beherrschen Sie das D/d-Verhältnis und UV-Faktoren, um gängige Ermüdungsprobleme bei sicherer Yachtfahrt und Offshore-Hebearbeiten zu lösen.

- ✓ Berechnen Sie die Nennlast mit 5:1 Sicherheitsmarge und erwerben Sie Fähigkeiten, um die Kapazität bei schrägen Meerestau-Hebungen um 50 % korrekt herabzustufen.

- ✓ Führen Sie NDT-Prüfungen und 6-Jahres-Ersatzprotokolle durch, um Ausfallrisiken um 40 % durch vorbeugende Wartung zu senken.

Sie gehen vielleicht davon aus, dass leichte Synthetik-Tau die Meerestau weltbewegend verändert mit ihrer überlegenen Festigkeits-Gewichts-Relation – doch bei unerbittlichen Wellenangriffen zerfallen sie 35 % schneller als robustes Stahlseil und nagen still an der Sicherheit und den Kosten Ihrer Operation. Welche versteckten Hydrolysen und Biegeermüdungen treiben diesen Verrat auf Ihrer Anlage voran? Tauchen Sie tiefer ein, um iRopes' maßgeschneiderte Strategien aufzudecken, die das Blatt wenden und 5-10 Jahre Lebensdauer gewährleisten, während sie die Höchstkapazität inmitten von Wellen und Sonne erhalten.

Verständnis von Hebe-Tau-Materialien für den marinen Einsatz

Stellen Sie sich vor, Sie sind auf hoher See und richten einen Kran auf Ihrer Yacht oder einer Offshore-Plattform ein – jede Hebung zählt. Das Tau, das Sie wählen, kann die Operation buchstäblich machen oder brechen. Aufbauend auf der erschreckenden Tatsache aus unserer Einleitung, dass Synthetik in harten Bedingungen am Meer 35 % schneller verschleißt, tauchen wir in die Welt der Hebe-Tau-Materialien ein. Die richtige Wahl geht über Spezifikationen hinaus; es geht darum, Ihre Bedürfnisse den unerbittlichen Forderungen des Meeres anzupassen.

Im Kern des marinen Hebens stehen zwei Hauptarten: Stahldrahtseile und synthetische Fasern. Stahldrahtseile sind seit Langem der Standard für ihre unübertroffene Zugfestigkeit und Haltbarkeit unter schweren Lasten. Sie können Bruchfestigkeiten von mehreren Tonnen pro Quadratmillimeter aushalten, doch ihr Gewicht belastet das Gesamtsystem auf dem Schiff zusätzlich. Synthetik hingegen glänzt mit überlegenen Festigkeits-Gewichts-Verhältnissen. Hochmodul-Polyethylen (HMPE), wie Dyneema, bietet bis zu 15-mal die Festigkeit von Stahl bei einem Bruchteil des Gewichts. Diese Leichtigkeit steigert die Effizienz bei dynamischen Aufgaben auf See, wie dem Heben von Ausrüstung in rauem Wetter, und ihre Flexibilität verringert den Verschleiß an Rollen und Trommeln. Nylon sorgt für gute Stoßdämpfung bei plötzlichen Lasten, Polyester widersteht Dehnung besser für präzise Kontrolle, und HMPE eignet sich hervorragend für reibungsarme Gleitbewegungen über Kanten.

Stahldrahtseile

Traditionelle Kraftpakete

Hohe Festigkeit

Bietet robuste Bruchfestigkeit, ideal für statische Schwabbhebungen im Salzwasser.

Korrosionsbeständigkeit

Verzinkte Varianten halten mariner Belastung länger stand als unbeschichtete Synthetik.

Gewichts-Nachteil

Schwerere Bauweise erhöht die Schiffsbelastung, sorgt aber für Stabilität in stürmischen Bedingungen.

Synthetikfasern

Leichte Innovatoren

Überlegenes Verhältnis

HMPE und Polyester bieten hohe Festigkeit bei minimalem Gewicht für einfacheren Umgang.

UV-Schwäche

Abbaut schneller in der Sonne und verkürzt die Lebensdauer von Hebe-Taue um bis zu 35 % bei freier Meereseinsatz.

Feuchtigkeitseinfluss

Nylon saugt Wasser auf und mindert die Kapazität, während Polyester in Salzwasser besser abschneidet.

Während Synthetik natürliche Fasern wie Manila in Gewicht und Konsistenz übertrifft – natürliche verrotten rasch in nasser Umgebung – scheitert sie wirklich an den UV-Strahlen und dem Salzwasser des Ozeans. Die leichtere Bauweise von Synthetik ist ein Segen für die Mobilität, doch sie nimmt Feuchtigkeit auf, was zu Hydrolyse führt, die die Fasern mit der Zeit schwächt. Im Gegensatz dazu widersteht Stahl diesen Einflüssen besser, erfordert aber mehr Pflege, um Rost zu vermeiden. Haben Sie sich je gefragt, warum manche Taue nach einer Saison auf See schlaff wirken? Das ist oft der Abbau der Synthetik am Werk, der die Nutzungsdauer dramatisch kürzt im Vergleich zur Widerstandsfähigkeit von Stahl.

Die Wahl des Hebe-Tau-Materials für den marinen Einsatz kommt auf entscheidende Kriterien an, die den Elementen standhalten. Priorisieren Sie Abriebfestigkeit für Reibung durch Wellen und Ausrüstung; chemische Verträglichkeit verhindert Zerfall durch Kraftstoffe oder Reiniger; und UV-Stabilisatoren sind unverzichtbar, um Sonnenschäden abzuwehren. Für raue Ozeanbedingungen wählen Sie Materialien mit geringer Dehnung, um die Kontrolle während der Hebungen zu wahren.

- Abriebfestigkeit - Wichtig für Taue, die gegen Bootskanten oder Krane reiben; beschichtete Synthetik halten hier länger durch.

- Chemische Verträglichkeit - Polyester hält Ölen und Salzen besser stand als Nylon und verhindert vorzeitigen Ausfall.

- UV-Stabilisatoren - Zugesetzte Behandlungen verlängern die Lebensdauer von Synthetik bei sonniger Exposition, essenziell für Deckanwendungen.

Bei iRopes gehen wir noch weiter mit maßgeschneiderten Hebe-Tau-Material-Optionen über unsere OEM- und ODM-Dienste. Ob Sie HMPE für überlegende Auftrieb bei der Yachtfahrt brauchen oder Polyester mit speziellem UV-Schutz für Offshore-Verteidigung – unsere Experten schaffen Lösungen, die marinen Herausforderungen direkt begegnen. Diese Anpassung steigert nicht nur die Leistung, sondern sorgt dafür, dass Ihre Taue perfekt zu den betrieblichen Anforderungen passen, von Camping-Setups bis hin zu industrieller Takelage.

Wir haben die entscheidende Rolle des Hebe-Tau-Materials für die Leistung festgelegt, nun ist es essenziell zu untersuchen, wie diese Wahl die Langlebigkeit in aggressiven marinen Umgebungen direkt beeinflusst.

Entschlüsselung der Lebensdauer von Hebe-Taue in marinen Umgebungen

Nun, da wir die Stärken und Schwächen verschiedener Hebe-Tau-Materialien ausgepackt haben, wenden wir uns zu, wie diese Entscheidungen sich langfristig in der gnadenlosen marinen Welt entfalten. Das Meer schlägt hart zu – ständige Exposition gegenüber Wellen, Salz und Sonne kann selbst die zähsten Taue zu Risiken machen, wenn man nicht aufpasst. Das Verständnis, was die Lebensdauer von Hebe-Taue antreibt, hilft beim Planen im Voraus und vermeidet Überraschungen, die Operationen stoppen oder Sicherheit auf Ihrer Yacht oder Offshore-Anlage gefährden könnten.

Mechanischer Verschleiß setzt als Erstes bei alltäglicher Nutzung ein. Nehmen Sie Biegeermüdung: Jedes Mal, wenn Ihr Tau um eine Rolle oder Trommel läuft, biegt es sich, und wiederholte Zyklen bauen innere Spannungen auf. Das D/d-Verhältnis – der Durchmesser der Rolle geteilt durch den Tau-Durchmesser – ist hier entscheidend; ein niedriges Verhältnis wie 10:1 beschleunigt die Ermüdung, weil der Bogen zu eng ist, ähnlich wie das ständige Falten einer Büroklammer, bis sie bricht. Im marinen Heben, wo Krane auf Schiffen mit rollenden Decks zu tun haben, kann das Jahre von der Nutzungsdauer abziehen, wenn Ihr Setup nicht optimiert ist. Abrieb durch Reibung an rostigen Kanten oder Ausrüstung trägt zum Schaden bei und frisst langsam die äußeren Schichten weg. Marine-Umgebungen erfordern ein D/d-Verhältnis über 20:1 für optimale Lebensdauer.

Umweltbelastungen verstärken den Schaden weiter. Salzwasserkorrosion nagt an Stahltäuen von außen nach innen und bildet Grübchen, die den Kern über Monate der Einwirkung schwächen. UV-Exposition ist brutal für Synthetik, zerlegt Polymerketten und macht Fasern spröde – stellen Sie sich vor, die Sonne entpackt langsam die molekulare Struktur des Taus. Für diejenigen, die sich über die Lebensdauer von Meerestau-Hebe-Taue wundern, umfasst sie typischerweise 5-10 Jahre bei guter Pflege, aber das ist keine Garantie; Faktoren wie diese können sie verkürzen, wenn ignoriert. Um UV-Abbau bei marinen Hebungen zu bekämpfen, erkunden Sie UV-sichere Endlos-Polyester-Schlingen von iRopes.

Mechanische Belastung

Biegen über Rollen verursacht Ermüdung; streben Sie D/d-Verhältnisse über 20:1 an, um Spannung bei wellenbewegten Hebungen zu mildern.

Umweltverschleiß

Salz und UV zersetzen Fasern; Synthetik nimmt Feuchtigkeit auf, was zu Hydrolyse führt, die sie schneller weich macht als Stahl rostet.

Nutzungsmuster

Dynamische Lasten durch plötzliche Wellen vermehren die Belastung und reduzieren Zyklen vor Ausfall in Offshore-Hubarbeiten.

Zeitbasierte Grenzen

Normen wie BS 7980 empfehlen Ersatz alle 6 Jahre, auch wenn es gut aussieht, um versteckte Mängel zu fangen.

Synthetik, trotz ihrer Anziehungskraft, verkürzt die Lebensdauer von Hebe-Taue in diesen Bedingungen oft um 35 % schneller. Nylon saugt Wasser wie ein Schwamm auf, verliert bis zu 20 % Festigkeit, wenn nass, und löst Hydrolyse aus – einen chemischen Zerfall, der harte Fasern mit der Zeit matschig macht. Polyester hält besser durch, verblasst aber unter langanhaltendem UV- und Salzangriff, im Gegensatz zu Stahl, den man verzinken kann für Widerstandsfähigkeit. Ich erinnere mich an eine Inspektion der Takelage einer Yacht nach einer stürmischen Saison; die synthetischen Leinen hatten ihren Biss verloren und fühlten sich eher wie nasse Nudeln an als zuverlässige Werkzeuge. Normen mahnen zur Vorsicht: Wie oft sollten Hebe-Taue ersetzt werden? Alle 6 Jahre nach BS 7980:2003+A1:2012, unabhängig vom äußeren Anschein, weil innerer Verfall oft bis zum Schluss verborgen bleibt.

Um diese Lebensdauer zu strecken, berücksichtigen Sie die 'Gesamtablast' – die totale Belastung aus allen Hebungen über die Zeit – und halten Sie Betriebsgeschwindigkeiten konstant, um Stoßlasten zu vermeiden. In der Yachtfahrt schont sanfter Umgang beim Andocken die Fasern; Offshore synchronisieren mit Plattformschwankungen unnötige Biegungen. Diese Anpassungen, kombiniert mit Spülen von Salz nach jeder Nutzung, können die Haltbarkeit ans obere Ende des 5-10-Jahres-Bereichs schieben. Zudem kann eine Erhöhung des Rollen-Durchmessers um 25 % die Nutzungsdauer eines Taus verdoppeln und unterstreicht den Einfluss optimierter Takelage.

Das Erfassen dieser Lebensdauer-Treiber bereitet den Boden, um sicherzustellen, dass Ihre Taue die Lasten tragen, für die sie gedacht sind, ohne zu versagen. Der nächste Schritt ist die klare Berechnung dieser Fähigkeiten.

Berechnung der Tragfähigkeit von Hebe-Taue für sichere marine Operationen

Mit den Lebensdauerfaktoren noch frisch im Kopf, wie UV und Salz die Zuverlässigkeit Ihres Taus still untergraben können, ist der nächste Schritt, herauszufinden, wie viel Gewicht es sicher handhaben kann. In marinen Szenarien, wo Swells und plötzliche Verschiebungen Unvorhersehbarkeit hinzufügen, ist Fehleinschätzung der Tragfähigkeit von Hebe-Taue keine Option – es könnte den Unterschied zwischen einer reibungslosen Hebung und einer Katastrophe auf Deck bedeuten. Lassen Sie uns die Grundlagen aufbrechen, damit Sie sie direkt auf Ihren Yachtkran oder Offshore-Anlage anwenden können.

Im Kern stehen drei Schlüsseln, die sichere Grenzen definieren. Bruchfestigkeit (BF) ist die maximale Last, die ein Tau aushalten kann, bevor es reißt, gemessen in Kilonewton (kN) oder Tonnen. Nennlast (NL) ist die tägliche sichere Schwelle, meist BF geteilt durch einen Sicherheitsfaktor. Für marinen Hebeinsatz liegt dieser Faktor streng bei 5:1. Das bedeutet, die NL Ihres Taus ist ein Fünftel seiner BF und berücksichtigt dynamische Seestreitkräfte – denken Sie an Wellen, die eine 1-Tonne-Last momentan wie 2 Tonnen wirken lassen. Diese Werte variieren stark je nach Material und Konstruktion. Zum Beispiel könnte HMPE-Synthetik eine BF von 50 Tonnen für 20 mm Durchmesser haben, während Stahldraht in gleicher Größe 100 Tonnen erreicht, aber mit viel größerem Gesamtgewicht.

- Bewerten Sie Material-BF - Beginnen Sie mit Herstellerdaten für die Basisstärke Ihres Hebe-Taus, angepasst an Konstruktion wie 12-fädigen Flecht, der sie 10-15 % über gedrehte steigert.

- Wenden Sie Sicherheitsfaktor an - Teilen Sie durch 5 für NL in nassen marinen Operationen, um Puffer gegen Schocks zu gewährleisten.

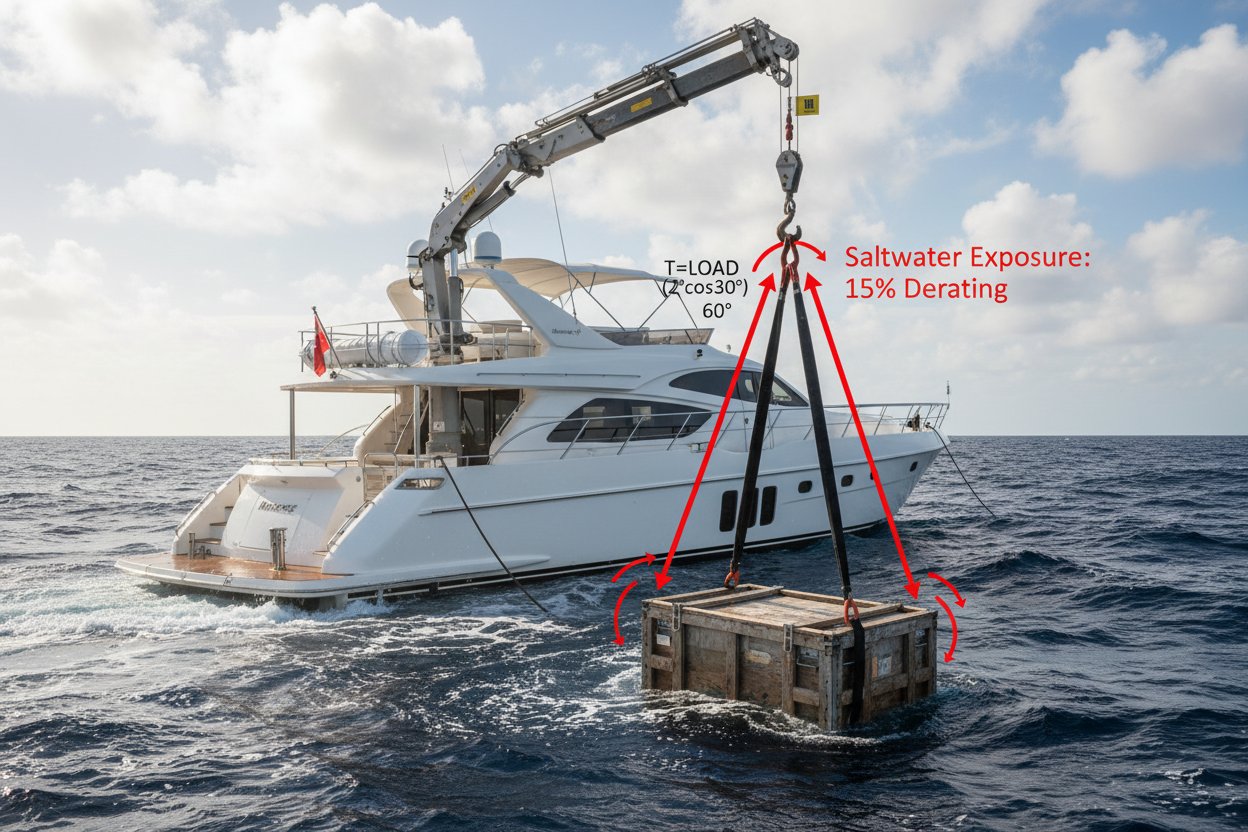

- Herabstufen für Winkel - Bei 60 Grad in einer Schlinge halbieren Sie die Kapazität, da Kräfte ungleich verteilt wirken.

Mehrere Elemente passen diese Kapazität weiter an. Der Tau-Durchmesser skaliert die Festigkeit direkt – Verdopplung kann BF vervierfachen durch exponentielle Zunahme der Querschnittsfläche –, aber dicker bedeutet auch weniger Flexibilität für enge Rollen. Flechttyp zählt ebenfalls; doppelt geflochtene Polyester greift Lasten stabil in Yachtschleppaufgaben, behält 80 % ihrer Trockenkapazität bei Nässe, im Gegensatz zu Nylons 10-20 %-Verlust. Schlingenwinkel erfordern Herabstufung: In einer üblichen Korbhebung bei 60 Grad sinkt die Kapazität um 50 %. Das ist entscheidend beim Heben von Bojen von einem schwankenden Boot, wie in Was Ihre Marine-Crew über Hebeschlingen ignoriert, könnte Operationen versenken hervorgehoben. Stellen Sie sich vor, Sie heben einen Anker in unruhigem Wasser; ohne diese Anpassung arbeitet Ihr 10-Tonnen-NL-Tau effektiv bei 5 Tonnen und riskiert Überlastung.

Im Laufe der Zeit nagen die Umweltbelastungen, die wir besprochen haben, an der Kapazitätserhaltung. Synthetik verliert am schnellsten im Salzwasser Festigkeit, mit Hydrolyse, die HMPE-Kapazität um 15-20 % nach einem Jahr Einwirkung senkt, gegenüber Stahls langsameren 5-10 % durch Lochkorrosion. Regelmäßige Kontrollen fangen diesen Abbau früh, erhalten nominelle Lasten länger.

Für Genauigkeit stützen Sie sich auf Normen wie ISO 2307 für Synthetik-BF-Formeln – wo BF gleich Material-Zugfestigkeit mal Fläche, herabgestuft für Effizienz – oder OSHA 1910.184 für Takelungskonformität. Eine einfache Gleichung für Polyester: BF (kN) = π × (d/2)^2 × spezifische Festigkeit, wobei d der Durchmesser in mm ist. Diese sorgen dafür, dass Ihre Berechnungen in Prüfungen standhalten, besonders für Verteidigungs- oder industrielle Marinearbeiten.

Das Treffen dieser Kapazitätsbewertungen hält Operationen reibungslos, aber sie reichen nur so weit ohne laufende Wachsamkeit, um zu erkennen, wann die Kapazität nachlässt. Nächstens erkunden wir vorbeugende Maßnahmen, um Tau-Leben effektiv zu verlängern.

Prüfung, Ersatz und Best Practices für Meerestau-Hebe-Taue

Das Erkennen, wann die Kapazität Ihres Taus nachlässt, wie wir es gerade erkundet haben, erfordert handfeste Aufmerksamkeit in der salzigen, sonnenverbrannten Welt maritimer Arbeit. Denken Sie daran wie beim Überprüfen des Rumpfs Ihres Boots nach einer rauen Fahrt – Sie können nicht warten, bis Risse sich weiten. Regelmäßige Inspektionen fangen Probleme früh, halten Hebungen sicher und verlängern den Dienst ohne Ratespiel. Für kritische Einrichtungen wie Yacht-Davits oder Offshore-Hubarbeiten ist diese Routine keine Option; sie trennt ruhige Fahrt von plötzlichen Stopps.

Beginnen Sie mit visuellen Protokollen, angepasst an den maritimen Verschleiß. Bei jeder Schicht oder Fahrt scannen Sie nach Oberflächenhinweisen: Abriebe durch Scheuern an Klammern, Korrosionsgrübchen an Stahl durch Salzspray oder Knicke, die Überlastdrehungen signalisieren. In marinen Settings, wo Wellen ständige Bewegung hinzufügen, erfolgen diese Checks wöchentlich mindestens – fahren Sie mit den Fingern entlang der Länge und fühlen Sie nach weichen Stellen oder Vogelnest-Effekten, wo Drähte auseinanderspreizen. Aber Visuelles übersieht oft innere Bedrohungen, wie gebrochene Innen drähte oder Fasertrennung durch Hydrolyse. Hier kommt zerstörungsfreie Prüfung (NDT) ins Spiel; magnetische Methoden für Stahltäue erkennen Flusslecks von Mängeln ohne Einschnitt, enthüllen Korrosionscluster, die die Festigkeit über Nacht halbieren könnten. Für Synthetik orten elektromagnetische Tools Delamination früh, entscheidend, da Salzwasser inneren Verschleiß beschleunigt, den man nicht sieht.

- Abriebe und Schnitte - Suchen Sie nach ausfransten äußeren Schichten durch Reibung an rostiger Ausrüstung; in nassen Bedingungen laden diese Feuchtigkeit tiefer ein.

- Korrosionszeichen - Rötliche Flecken oder Grübchen auf Stahl, besonders nach Einwirkung – spülen Sie sofort, um es zu verlangsamen.

- Knicke und Verformungen - Biegungen über 10 Grad schwächen den Kern; richten Sie sanft oder entsorgen Sie den Abschnitt.

Die Entscheidung zum Ersatz basiert auf dem Ausbalancieren von Zustand gegen Zeit, besonders im unerbittlichen Druck des Salzwassers. Zustandsbasiert bedeutet, ein Tau bei der ersten großen Schwäche herauszunehmen, wie 10 % Durchmesser-Verlust oder UV-Sprödigkeit, die Fasern knusprig macht. Zeitbasiert setzt eine harte Obergrenze: Für Lebenssicherheits-Taue in marinen Operationen deckelt ASTM F1740-96 sie bei maximal 10 Jahren, keine Ausnahmen, weil kumulatives Salz und Biegen unsichtbare Ermüdung aufbauen. Also, wie oft sollten Hebe-Taue bei Salzwasserexposition ersetzt werden? Über die 6-Jahres-Richtlinie nach BS 7980 hinaus streben Sie vollständige Audits alle zwei Jahre in hochnutzungsszenarien an, tauschen früher aus, wenn Inspektionen Herabstufung unter 80 % Originalstärke signalisieren – vorbeugende Wechsel schlagen Notfalltransporte immer.

Um Langlebigkeit weiter zu fördern, konzentrieren Sie sich auf tägliche Gewohnheiten, die Synthetik-Schwachstellen schützen. Lagern Sie Taue locker aufgerollt in schattigen, trockenen Schränken, um UV und Feuchtigkeit zu vermeiden – ich habe gesehen, wie Leinen Saisons länger halten, nur indem man sie vertikal hängt statt zu häufen. Schmieren Sie Stahl vierteljährlich mit maritimem Fett, um Salz abzuweisen, und für Synthetik verwenden Sie wasserabweisende Beschichtungen. Das Design des Umlauf-Systems zählt ebenfalls: Richten Sie Rollen aus, um Flottenwinkel unter 2 Grad zu minimieren und Abrieb zu reduzieren, während Ihr Tau durch den Kran läuft. Diese Schritte erhalten Kapazität und wandeln potenzielle 35 %-Einbußen in geringfügigen Verschleiß über Jahre um.

iRopes tritt hier mit maßgeschneiderten Builds auf, die diese Schutzmaßnahmen einbacken – denken Sie an HMPE-Taue mit integrierten UV-Barrieren und Abriebschutzhüllen, alles unter ISO 9001-Kontrolle für makellose Ergebnisse. Unsere OEM-Dienste lassen Sie das Design besitzen mit vollem IP-Schutz, kürzen Ersatzzyklen durch Anpassung an Ihre exakten Salzwasser-Anforderungen und senken Langzeitkosten durch klügere Haltbarkeit.

iRopes Maßgeschneiderte Stärke

Von beschichteter Synthetik, die Hydrolyse widersteht, bis zu präzise umlaufenden Prototypen: Unsere Lösungen verlängern das Leben mariner Taue, während sie Höchstkapazität wahren – unterstützt durch globale Versand für Ihre Flotte.

Während diese Praktiken greifen, weben sie sich in breitere Strategien, die Ihre gesamte marine Hebeanlage für dauerhafte Zuverlässigkeit heben.

Wie wir die Schwächen synthetischer Hebe-Tau-Materialien in marinen Umgebungen erkundet haben – wo UV-Exposition, Salzwasser-Hydrolyse und mechanische Ermüdung die Lebensdauer von Hebe-Taue um 35 % im Vergleich zu widerstandsfähigen Stahlofen kürzen können – ist klar, dass informierte Entscheidungen in Materialwissenschaft und Lebenszyklus-Management lebenswichtig sind. Synthetik bietet leichte Vorteile gegenüber natürlichen Fasern, erfordert aber UV-Stabilisatoren und exzellente Abriebfestigkeit, um Tragfähigkeit von Hebe-Taue langfristig zu erhalten, mit Umweltabbau, der Festigkeit schneller erodiert in Ozeanbedingungen. Durch Priorisierung von D/d-Verhältnissen (über 20:1 anstreben), Anwendung von Sicherheitsfaktoren von 5:1 und Durchführung strenger NDT-Prüfungen auf Abriebe oder innere Mängel sowie Ersatz alle 6 Jahre nach Normen wie BS 7980 können Betreiber Sicherheit und Effizienz in Yacht- und Offshore-Hebungen optimieren. iRopes' maßgeschneiderte OEM- und ODM-Lösungen, die HMPE oder Polyester mit Schutzmerkmalen mischen, gewährleisten Konformität und Langlebigkeit, angepasst an Ihre spezifischen Bedürfnisse.

Benötigen Sie maßgeschneiderte Hebe-Tau-Lösungen für Ihre marinen Operationen?

Für diejenigen, die personalisierte Beratung zur Auswahl des idealen Hebe-Tau-Materials oder Umsetzung von Prüfungsprotokollen suchen, um Lebensdauer zu verlängern und Kapazität zu wahren, verbindet das obige Anfragenformular Sie direkt mit iRopes-Spezialisten, die langlebige, konforme Lösungen für Ihre einzigartigen marinen Anforderungen schaffen.