⚠️ الیاف مصنوعی عمر طنابهای بالابر دریایی را ۳۵٪ سریعتر از فولاد کاهش میدهند—و آسیبپذیریها در برابر اشعه UV و آب شور را آشکار میکنند که قدرت را در عملیات اقیانوسی فرسایش میدهند. گزینههای مواد مقاوم را کشف کنید تا بالابرهای خود را ایمن نگه دارید و دوام را تا ۱۰ سال افزایش دهید.

تسلط بر طنابهای دریایی را در ۱۲ دقیقه مطالعه کنید →

- ✓ بفهمید چرا الیاف مصنوعی ۳۵٪ سریعتر تخریب میشوند و بینشهایی کسب کنید تا موادی انتخاب کنید که عمر مفید را در آب شور دو برابر کنند.

- ✓ نسبت D/d و عوامل UV را مسلط شوید و مشکلات خستگی رایج را برای کشتیرانی ایمنتر و بالابرهای فراساحلی حل کنید.

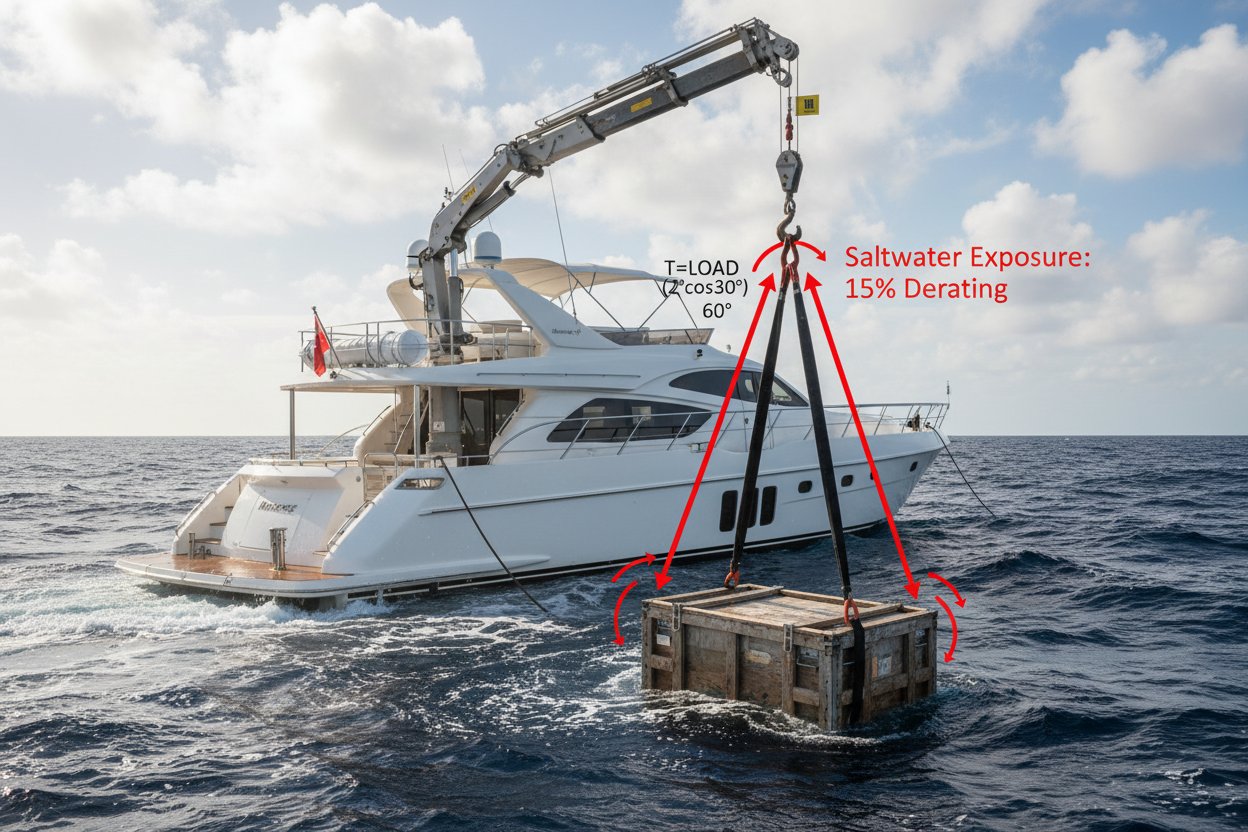

- ✓ WLL را با حاشیه ایمنی ۵:۱ محاسبه کنید و مهارتهایی به دست آورید تا ظرفیت را برای بالابرهای دریایی زاویهدار ۵۰٪ دقیق کاهش دهید.

- ✓ بازرسیهای NDT و پروتکلهای تعویض ۶ ساله را اجرا کنید و ریسک شکست را از طریق نگهداری پیشگیرانه ۴۰٪ کاهش دهید.

شاید تصور کنید که الیاف مصنوعی سبکوزن با نسبت قدرت به وزن برتر، انقلاب در بالابرهای دریایی ایجاد میکنند—اما در حملات بیوقفه اقیانوس، آنها ۳۵٪ سریعتر از فولاد مقاوم خرد میشوند و آرام آرام ایمنی و هزینههای عملیات شما را از بین میبرند. چه هیدرولیز پنهان و خستگی خمشی مخفی در سکوهای شما این خیانت را تسریع میکنند؟ عمیقتر غوطهور شوید تا استراتژیهای سفارشی iRopes را کشف کنید که داستان را برمیگردانند و عمر مفید ۵-۱۰ ساله را تضمین میکنند در حالی که ظرفیت اوج را در میان امواج و خورشید حفظ میکنند.

درک مواد طناب بالابر برای کاربردهای دریایی

تصور کنید در دریای باز هستید و جرثقیل را روی قایق تفریحی یا سکو فراساحلی خود راهاندازی میکنید—هر بالابری اهمیت دارد. طنابی که انتخاب میکنید میتواند عملیات را بسازد یا نابود کند. بر اساس آن واقعیت شگفتانگیز از مقدمه ما درباره اینکه مصنوعیها در شرایط دریایی خشن ۳۵٪ سریعتر فرسوده میشوند، بیایید به دنیای مواد طناب بالابر بپردازیم. انتخاب درست فقط به مشخصات مربوط نیست؛ به تطبیق نیازهای شما با demands بیرحم دریا بستگی دارد.

در قلب بالابرهای دریایی، دو دسته اصلی وجود دارد: طنابهای سیم فولادی و الیاف مصنوعی. طنابهای سیم فولادی سالها گزینه اصلی بودهاند به دلیل قدرت کششی بینظیر و دوام تحت بارهای سنگین. آنها میتوانند قدرت شکست تا چند تن در هر میلیمتر مربع را تحمل کنند، اما وزنشان بار کلی سیستم را روی کشتی افزایش میدهد. از سوی دیگر، مصنوعیها با نسبتهای قدرت به وزن برتر میدرخشند. برای مثال، پلیاتیلن مدول بالا (HMPE) مانند Dyneema، تا ۱۵ برابر قدرت فولاد را با کسری از وزن ارائه میدهد. این سبکی کارایی را در کارهای دریایی پویا مانند بالابری تجهیزات در دریاهای طوفانی افزایش میدهد، در حالی که انعطافپذیریشان سایش روی قرقرهها و درامها را کاهش میدهد. نایلون جذب شوک خوبی برای بارهای ناگهانی فراهم میکند، پلیاستر کشش را بهتر مقاومت میکند برای کنترل دقیق، و HMPE در لغزش کماصطکاک روی لبهها عالی عمل میکند.

طنابهای سیم فولادی

قدرت سنتی

قدرت بالا

قدرت شکست محکم را برای بالابرهای سنگین استاتیک در آب شور ارائه میدهد.

مقاومت در برابر خوردگی

گزینههای گالوانیزه در برابر قرارگیری دریایی طولانیتر از مصنوعیهای بدون پوشش مقاومت میکنند.

معامله وزن

ساخت سنگینتر بار کشتی را افزایش میدهد اما ثبات را در شرایط آشفته تضمین میکند.

الیاف مصنوعی

نوآوران سبکوزن

نسبت برتر

HMPE و پلیاستر قدرت بالا با وزن کم برای handling آسانتر فراهم میکنند.

آسیبپذیری UV

در نور خورشید سریعتر تخریب میشود و عمر طناب بالابر را در استفاده دریایی در معرض تا ۳۵٪ کاهش میدهد.

تأثیر رطوبت

نایلون آب را جذب میکند و ظرفیت را کاهش میدهد، در حالی که پلیاستر در غوطهوری آب شور بهتر عمل میکند.

در حالی که مصنوعیها از الیاف طبیعی مانند مانیلا در وزن و ثبات پیشی میگیرند—طبیعیها در شرایط مرطوب سریع پوسیده میشوند—آنها واقعاً *ضعیف* در برابر اشعه UV و آب شور اقیانوس عمل میکنند. ساخت سبکتر مصنوعیها برای تحرک مزیت است، اما آنها رطوبت را جذب میکنند که منجر به هیدرولیز میشود و الیاف را در طول زمان ضعیف میکند. در مقابل، فولاد بهتر در برابر اینها مقاومت میکند اما نیاز به نگهداری بیشتری برای جلوگیری از زنگزدگی دارد. آیا تا به حال تعجب کردهاید چرا برخی طنابها بعد از یک فصل در دریا شل میشوند؟ این اغلب تخریب مصنوعی است که عمر خدماتی را به طور چشمگیری نسبت به مقاومت فولاد کاهش میدهد.

انتخاب مواد طناب بالابر برای استفاده دریایی به معیارهای کلیدی بستگی دارد که در برابر عناصر مقاومت کنند. اولویت را به مقاومت سایشی برای handling اصطکاک از امواج و تجهیزات بدهید؛ سازگاری شیمیایی تضمین میکند که از سوختها یا پاککنندهها تجزیه نشود؛ و مهارکنندههای UV غیرقابل مذاکره هستند تا در برابر آسیب خورشید محافظت کنند. برای شرایط اقیانوسی خشن، به دنبال موادی با کشیدگی کم برای حفظ کنترل در حین بالابرها باشید.

- مقاومت سایشی - ضروری برای طنابهایی که به لبههای قایق یا جرثقیلها مالیده میشوند؛ مصنوعیها با پوشش در اینجا طولانیتر دوام میآورند.

- سازگاری شیمیایی - پلیاستر در برابر روغنها و نمکها بهتر از نایلون مقاومت میکند و از شکست زودرس جلوگیری میکند.

- مهارکنندههای UV - درمانهای اضافهشده عمر مصنوعی را در قرارگیریهای آفتابی افزایش میدهند، که برای کاربردهای عرشه حیاتی است.

در iRopes، ما این را با گزینههای مواد طناب بالابر سفارشی از طریق خدمات OEM و ODM پیش میبریم. چه HMPE ترکیبشده برای شناوری برتر در کشتیرانی تفریحی نیاز داشته باشید یا پلیاستر با حفاظت UV سفارشی برای دفاع فراساحلی، متخصصان ما راهحلهایی میسازند که چالشهای دریایی را مستقیماً حل کنند. این سفارشیسازی نه تنها عملکرد را افزایش میدهد بلکه تضمین میکند طنابهای شما کاملاً با demands عملیاتی همخوانی داشته باشند، از setups کمپینگ تا rigging صنعتی.

حال که نقش حیاتی مواد طناب بالابر در عملکرد را برقرار کردیم، اکنون ضروری است بررسی کنیم که چگونه این انتخابها مستقیماً بر دوام در محیطهای دریایی تهاجمی تأثیر میگذارند.

رمزگشایی از عمر مفید طناب بالابر در محیطهای دریایی

حال که نقاط قوت و آسیبپذیریهای مواد مختلف طناب بالابر را باز کردیم، بیایید به اینکه چگونه این انتخابها در طول زمان در دنیای بیرحم دریایی عمل میکنند بپردازیم. دریا شوخی ندارد—قرارگیری مداوم با امواج، نمک و خورشید حتی مقاومترین طنابها را به مسئولیت تبدیل میکند اگر توجه نکنید. درک آنچه عمر مفید طناب بالابر را هدایت میکند به شما کمک میکند پیشبینی کنید و از surprises که میتوانند عملیات را متوقف کنند یا ایمنی را در قایق تفریحی یا سکو فراساحلی به خطر بیندازند، اجتناب کنید.

سایش مکانیکی ابتدا در استفاده روزمره شروع میشود. برای مثال، خستگی خمشی را بگیرید: هر بار که طناب شما دور قرقره یا درام میپیچد، خم میشود و چرخههای تکراری استرس داخلی ایجاد میکنند. نسبت D/d—یعنی قطر قرقره تقسیم بر قطر طناب—در اینجا بسیار مهم است؛ نسبت پایین مانند ۱۰:۱ خستگی را تسریع میکند زیرا خم خیلی تنگ است، درست مثل مداوم تا کردن یک گیره کاغذ تا بشکند. در بالابرهای دریایی، جایی که جرثقیلهای روی قایق با عرشههای لرزان سروکار دارند، این میتواند سالها از عمر خدماتی بکاهد اگر setup شما بهینه نباشد. سایش از مالیدن به لبههای زنگزده یا تجهیزات به ضرر اضافه میکند و لایههای بیرونی را آرام آرام ساییده میکند. محیطهای دریایی نسبت D/d بالای ۲۰:۱ را برای عمر خدماتی بهینه تقاضا میکنند.

ضربات محیطی آسیب را بیشتر تشدید میکنند. خوردگی آب شور از بیرون به داخل طنابهای فولادی میخورد و گودالهایی تشکیل میدهد که هسته را در ماهها غوطهوری ضعیف میکند. قرارگیری UV برای مصنوعیها وحشیانه است، زنجیرههای پلیمری را تجزیه میکند و الیاف را شکننده میسازد—به آن فکر کنید مثل اینکه خورشید آرام آرام ساختار مولکولی طناب را باز میکند. برای کسانی که درباره عمر مورد انتظار طنابهای بالابر دریایی تعجب میکنند، معمولاً ۵-۱۰ سال با نگهداری مناسب طول میکشد، اما این تضمینی نیست؛ عواملی مانند اینها میتوانند آن را کوتاه کنند اگر نادیده گرفته شوند. برای مقابله با تخریب UV در بالابرهای دریایی، اسلینگهای بیپایان پلیاستر مقاوم UV از iRopes را کاوش کنید.

استرس مکانیکی

خم شدن روی قرقرهها خستگی ایجاد میکند؛ نسبتهای D/d بالای ۲۰:۱ را هدف بگیرید تا فشار را در بالابرهای لرزان امواج کاهش دهید.

سایش محیطی

نمک و UV الیاف را تخریب میکنند؛ مصنوعیها رطوبت را جذب میکنند که منجر به هیدرولیز میشود و آنها را سریعتر از زنگزدگی فولاد نرم میکند.

الگوهای استفاده

بارهای پویا از امواج ناگهانی استرس را چند برابر میکنند و چرخهها را قبل از شکست در بالابرهای فراساحلی کاهش میدهند.

محدودیتهای زمانی

استانداردهایی مانند BS 7980 تعویض هر ۶ سال را توصیه میکنند، حتی اگر خوب به نظر برسد، تا نقصهای پنهان را بگیرند.

مصنوعیها، علیرغم جذابیتشان، اغلب عمر مفید طناب بالابر را در این شرایط ۳۵٪ سریعتر کاهش میدهند. نایلون مثل اسفنج آب را جذب میکند و قدرت را تا ۲۰٪ وقتی خیس است کاهش میدهد و هیدرولیز را—تجزیه شیمیایی که الیاف سخت را در طول زمان لطیف میکند—فعال میکند. پلیاستر بهتر مقاومت میکند اما همچنان زیر حمله طولانی UV و نمک کمرنگ میشود، برخلاف فولاد که میتوانید آن را گالوانیزه کنید برای مقاومت. به یاد میآورم که rigging یک قایق تفریحی را بعد از فصل طوفانی بازرسی کردم؛ خطوط مصنوعی خاصیت ارتجاعیشان را از دست داده بودند و بیشتر شبیه نودلهای خیس بودند تا ابزارهای قابل اعتماد. استانداردها احتیاط را ترغیب میکنند: طنابهای بالابر هر چند وقت باید تعویض شوند؟ هر ۶ سال طبق BS 7980:2003+A1:2012، بدون توجه به ظاهر بیرونی، زیرا پوسیدگی داخلی اغلب تا دیر نشده پنهان میماند.

برای افزایش آن عمر، 'بار جمعی'—استرس کل از تمام بالابرها در طول زمان—را در نظر بگیرید و سرعتهای عملیاتی را ثابت نگه دارید تا از بارهای شوکی اجتناب کنید. در کشتیرانی تفریحی، handling ملایم در حین لنگرگیری الیاف را حفظ میکند؛ فراساحلی، همگامسازی با نوسان سکو خمهای غیرضروری را کاهش میدهد. این تنظیمات، همراه با شستشوی نمک بعد از هر استفاده، میتوانند دوام را به سمت انتهای طولانیتر آن محدوده ۵-۱۰ ساله ببرند. علاوه بر این، افزایش قطر قرقره به میزان ۲۵٪ میتواند عمر خدماتی طناب را دو برابر کند و تأثیر rigging بهینه را برجسته میکند.

درک این عوامل عمر مفید، صحنه را برای اطمینان از اینکه طنابهای شما بارهای مورد نظر را بدون شکست تحمل کنند، آماده میکند. گام بعدی محاسبه دقیق این قابلیتها است.

محاسبه ظرفیت طناب بالابر برای عملیات دریایی ایمن

با آن عوامل عمر مفید تازه در ذهن، مثل اینکه UV و نمک چگونه آرام آرام قابلیت اعتماد طناب شما را فرسایش میدهند، گام بعدی این است که بفهمید دقیقاً چقدر وزن را میتواند در هر لحظه ایمن تحمل کند. در تنظیمات دریایی، جایی که موجها و تغییرات ناگهانی عدم پیشبینیپذیری اضافه میکنند، اشتباه در ظرفیت طناب بالابر گزینهای نیست—میتواند تفاوت بین بالابری نرم و فاجعه روی عرشه باشد. بیایید essentials را تجزیه کنیم تا بتوانید مستقیماً به جرثقیل قایق تفریحی یا سکو فراساحلی خود اعمال کنید.

در هسته، سه معیار کلیدی وجود دارد که محدودیتهای ایمن را تعریف میکنند. قدرت شکست (BS) حداکثر باری است که طناب قبل از شکستن میتواند تحمل کند، اندازهگیریشده در کیلونیوتن (kN) یا تن. حد بار کاری (WLL) آستانه ایمن روزمره است، معمولاً BS تقسیم بر عامل ایمنی. برای بالابر دریایی، آن عامل به طور سختگیرانه ۵:۱ است. این یعنی WLL طناب شما یکپنجم BS آن است و برای نیروهای دریایی پویا حساب میشود—فکر کنید امواج باری ۱ تنی را به طور موقت مثل ۲ تن تقویت میکنند. این مقادیر بسته به ماده و ساخت به طور قابل توجهی متفاوت هستند. برای مثال، مصنوعیهای HMPE ممکن است BS ۵۰ تنی برای قطر ۲۰ میلیمتر داشته باشند، در حالی که سیم فولادی میتواند ۱۰۰ تن در همان اندازه با وزن کلی بسیار بیشتر به دست آورد.

- ارزیابی BS ماده - با دادههای سازنده برای قدرت پایه طناب بالابر شروع کنید و برای ساخت مانند بافت ۱۲ رشتهای تنظیم کنید که آن را ۱۰-۱۵٪ بیش از پیچیده افزایش میدهد.

- اعمال عامل ایمنی - برای WLL در عملیات دریایی مرطوب به ۵ تقسیم کنید و بافر در برابر شوکها را تضمین کنید.

- کاهش برای زوایا - در ۶۰ درجه در اسلینگ، ظرفیت را نصف کنید زیرا نیروها ناهموار تمرکز میکنند.

عناصر متعددی این ظرفیت را بیشتر تنظیم میکنند. قطر طناب مستقیماً قدرت را مقیاس میدهد—دو برابر کردن آن میتواند BS را چهار برابر کند به دلیل افزایش نمایی در ناحیه مقطع—اما ضخیمتر همچنین به معنای انعطافپذیری کمتر برای قرقرههای تنگ است. نوع بافت هم مهم است؛ پلیاستر دوبلبریت بارها را در یدککشی قایق تفریحی ثابت نگه میدارد و ۸۰٪ از ظرفیت خشک خود را حتی وقتی خیس است حفظ میکند، برخلاف افت ۱۰-۲۰٪ نایلون. زوایای اسلینگ کاهش را تقاضا میکنند: در یک hitch سبد رایج در ۶۰ درجه، ظرفیت ۵۰٪ افت میکند. این حیاتی است وقتی بویان را از قایق لرزان اسلینگ میکنید، همانطور که در آنچه خدمه دریایی شما درباره اسلینگهای بالابر نادیده میگیرد میتواند عملیات را غرق کند برجسته شده. تصور کنید لنگر را در آبهای مواج بالابری میکنید؛ بدون این تنظیم، طناب WLL ۱۰ تنی شما مؤثر در ۵ تن کار میکند و خطر اضافهبار را به همراه دارد.

در طول زمان، آن ضربات محیطی که بحث کردیم، نگهداری ظرفیت را از بین میبرند. مصنوعیها قدرت را سریعترین در آب شور از دست میدهند، با هیدرولیز که ظرفیت HMPE را ۱۵-۲۰٪ بعد از یک سال غوطهوری کاهش میدهد، در مقابل ۵-۱۰٪ آهستهتر فولاد از خوردگی گودالی. چکهای منظم این تخریب را زود میگیرند و بارهای رتبهشده را طولانیتر حفظ میکنند.

برای دقت، به استانداردهایی مانند ISO 2307 برای فرمولهای BS مصنوعی تکیه کنید—جایی که BS برابر قدرت کششی ماده ضربدر ناحیه است، کاهشیافته برای کارایی—یا OSHA 1910.184 برای رعایت rigging. معادله ساده برای پلیاستر: BS (kN) = π × (d/2)^2 × قدرت خاص، جایی که d قطر در mm است. اینها تضمین میکنند محاسبات شما در audits دوام بیاورند، به ویژه برای کارهای دریایی دفاعی یا صنعتی.

نقش بستن این ارزیابیهای ظرفیت، عملیات را نرم نگه میدارد، اما بدون vigilance مداوم برای spotting وقتی ظرفیت شروع به لغزش میکند، فقط تا حدی پیش میرود. بعدی، اقدامات پیشگیرانه را کاوش میکنیم تا عمر طناب را مؤثر افزایش دهیم.

بازرسی، تعویض و بهترین شیوهها برای طنابهای بالابر دریایی

Spotting وقتی ظرفیت طناب شما شروع به محو شدن میکند، همانطور که تازه کاوش کردیم، در دنیای شور و آفتابسوخته کار دریایی، vigilance عملی را تقاضا میکند. به آن مثل چک کردن بدنه قایق بعد از سفر خشن فکر کنید—نمیتوانید منتظر بمانید تا ترکها پهن شوند. بازرسیهای منظم مسائل را زود میگیرند، بالابرها را ایمن نگه میدارند و خدمات را بدون guesswork افزایش میدهند. برای setups حیاتی مانند davitهای قایق تفریحی یا بالابرهای فراساحلی، این روتین اختیاری نیست؛ آنچه دریانوردی نرم را از توقفهای ناگهانی جدا میکند.

با پروتکلهای بصری tailored به سایش دریا شروع کنید. هر شیفت یا سفر، برای نشانههای سطحی اسکن کنید: سایشها از chafing علیه cleatها، pitting خوردگی روی فولاد از spray نمک، یا kinks که twists اضافهبار را سیگنال میدهند. در تنظیمات دریایی، جایی که امواج حرکت مداوم اضافه میکنند، این چکها حداقل هفتگی اتفاق میافتند—انگشتان خود را در طول طول بکشید و به دنبال نقاط نرم یا birdcaging جایی که رشتهها پخش میشوند بگردید. اما visuals اغلب تهدیدهای پنهان داخل را از دست میدهند، مثل شکستهای داخلی سیم یا جدایی الیاف از هیدرولیز. اینجا آزمایش غیرمخرب (NDT) وارد میشود؛ روشهای مغناطیسی برای طنابهای فولادی leakage flux از flaws را بدون بریدن طناب detect میکنند و clusterهای خوردگی را آشکار میکنند که میتوانند قدرت را overnight نصف کنند. برای مصنوعیها، ابزارهای الکترومغناطیسی delamination را زود spot میکنند، vital زیرا آب شور سایش داخلی را که نمیبینید تسریع میکند.

- سایشها و بریدگیها - به دنبال لایههای بیرونی frayed از مالیدن روی تجهیزات زنگزده بگردید؛ در شرایط مرطوب، اینها رطوبت را عمیقتر دعوت میکنند.

- نشانههای خوردگی - لکههای قرمز یا گودالها روی فولاد، به ویژه بعد از غوطهوری—فوراً بشویید تا آن را کند کنید.

- kinks و distortions - خمهای بیش از ۱۰ درجه هسته را ضعیف میکنند؛ آرام صاف کنید یا بخش را بازنشسته کنید.

تصمیمگیری برای تعویض بر تعادل وضعیت در برابر زمان تکیه دارد، به ویژه در فشار بیوقفه آب شور. مبتنی بر وضعیت یعنی کشیدن طناب در اولین flaw عمده، مثل از دست دادن ۱۰٪ قطر یا brittleness UV که الیاف را crisp میکند. مبتنی بر زمان سقف سخت تنظیم میکند: برای طنابهای ایمنی زندگی در عملیات دریایی، استانداردهای ASTM F1740-96 آن را به حداکثر ۱۰ سال محدود میکنند، بدون استثنا، زیرا نمک و flex تجمعی خستگی نادیده را میسازند. پس، طنابهای بالابر در قرارگیری آب شور هر چند وقت باید تعویض شوند؟ فراتر از guideline ۶ ساله طبق BS 7980، هدف audits کامل هر دو سال در سناریوهای استفاده بالا را بگیرید، زودتر تعویض کنید اگر بازرسیها derating زیر ۸۰٪ قدرت اصلی را flag کنند—تعویضهای پیشگیرانه بهتر از hauls اضطراری هستند.

برای افزایش بیشتر longevity، روی عادتهای روزانه تمرکز کنید که نقاط ضعف مصنوعی را محافظت کنند. طنابها را شل پیچیده در lockers سایهدار و خشک ذخیره کنید تا از UV و رطوبت دوری کنید—من خطوطی دیدهام که فقط با آویزان کردن عمودی به جای heap کردن، فصلهای طولانیتری دوام آوردند. فولاد را با گریس دریایی هر سه ماهه lubricate کنید تا نمک را دفع کند، و برای مصنوعیها، از پوششهای water-repellent استفاده کنید. طراحی سیستم reeving هم مهم است: قرقرهها را align کنید تا زوایای fleet زیر ۲ درجه minimze شود و سایش را در حین سفر طناب از جرثقیل کاهش دهد. این گامها ظرفیت را حفظ میکنند و افتهای بالقوه ۳۵٪ را به سایش حاشیهای در سالها تبدیل میکنند.

iRopes اینجا با buildهای سفارشی پیش میرود که این حفاظتها را میپزند—فکر کنید طنابهای HMPE با barriers UV integrated و آستینهای سایشی، همه تحت نظارت ISO 9001 برای خروجی بینقص. خدمات OEM ما به شما اجازه میدهد طراحی را با safeguards IP کامل مالک شوید، چرخههای تعویض را با tailoring به rigours آب شور دقیق خود کاهش دهید و هزینههای بلندمدت را از طریق دوام هوشمندتر slash کنید.

برتری سفارشی iRopes

از مصنوعیهای پوششدار مقاوم هیدرولیز تا prototypes reeved دقیق، راهحلهای ما عمر طناب دریایی را افزایش میدهند در حالی که ظرفیت اوج را حفظ میکنند—با پشتیبانی shipping جهانی برای ناوگان شما.

در حالی که این شیوهها مستقر میشوند، آنها به استراتژیهای گستردهتر بافته میشوند که کل setup بالابر دریایی شما را برای قابلیت اعتماد پایدار ارتقا میدهند.

همانطور که آسیبپذیریهای مواد طناب بالابر مصنوعی در محیطهای دریایی را کاوش کردیم—جایی که قرارگیری UV، هیدرولیز آب شور و خستگی مکانیکی میتوانند عمر مفید طناب بالابر را ۳۵٪ نسبت به گزینههای مقاوم فولادی کاهش دهند—واضح است که انتخابهای آگاهانه در علم مواد و مدیریت lifecycle حیاتی هستند. مصنوعیها مزایای سبکوزن نسبت به الیاف طبیعی ارائه میدهند اما مهارکنندههای UV و مقاومت سایش عالی را برای حفظ ظرفیت طناب بالابر در طول زمان تقاضا میکنند، با تخریب محیطی که قدرت را سریعتر در شرایط اقیانوسی فرسایش میدهد. با اولویتبندی نسبتهای D/d (هدف بالای ۲۰:۱)، اعمال عوامل ایمنی ۵:۱، و انجام بازرسیهای NDT دقیق برای سایش یا flaws داخلی، همراه با تعویض هر ۶ سال طبق استانداردهایی مانند BS 7980، اپراتورها میتوانند ایمنی و کارایی را در کشتیرانی تفریحی و بالابرهای فراساحلی بهینه کنند. راهحلهای OEM و ODM سفارشی iRopes، ترکیب HMPE یا پلیاستر با ویژگیهای حفاظتی، compliance و longevity را tailored به نیازهای خاص شما تضمین میکنند.

به راهحلهای سفارشی طناب بالابر برای عملیات دریایی خود نیاز دارید؟

برای کسانی که به راهنمایی شخصیشده برای انتخاب مواد طناب بالابر ایدهآل یا اجرای پروتکلهای بازرسی برای افزایش عمر و حفظ ظرفیت علاقهمندند، فرم استعلام بالا شما را مستقیماً با متخصصان iRopes متصل میکند که آماده ساخت راهحلهای بادوام و compliant برای requirements دریایی منحصربهفرد شما هستند.