⚠️ Синтетика скорочує термін служби морських підіймальних тросів на 35% швидше, ніж сталь — оголюючи вразливості до УФ-променів і солоної води, які руйнують міцність під час операцій на морі. Дізнайтеся про стійкі матеріали, щоб захистити ваші підйоми та подовжити довговічність до 10 років.

Оволодійте морськими тросами за 12-хвилинне читання →

- ✓ Зрозумійте, чому синтетика деградує на 35% швидше, і отримайте поради щодо вибору матеріалів, які вдвічі подовжують термін служби в солоній воді.

- ✓ Опануйте співвідношення D/d та УФ-фактори, розв’язуючи типові проблеми втоми для безпечнішого яхтингу та підйомів на морських платформах.

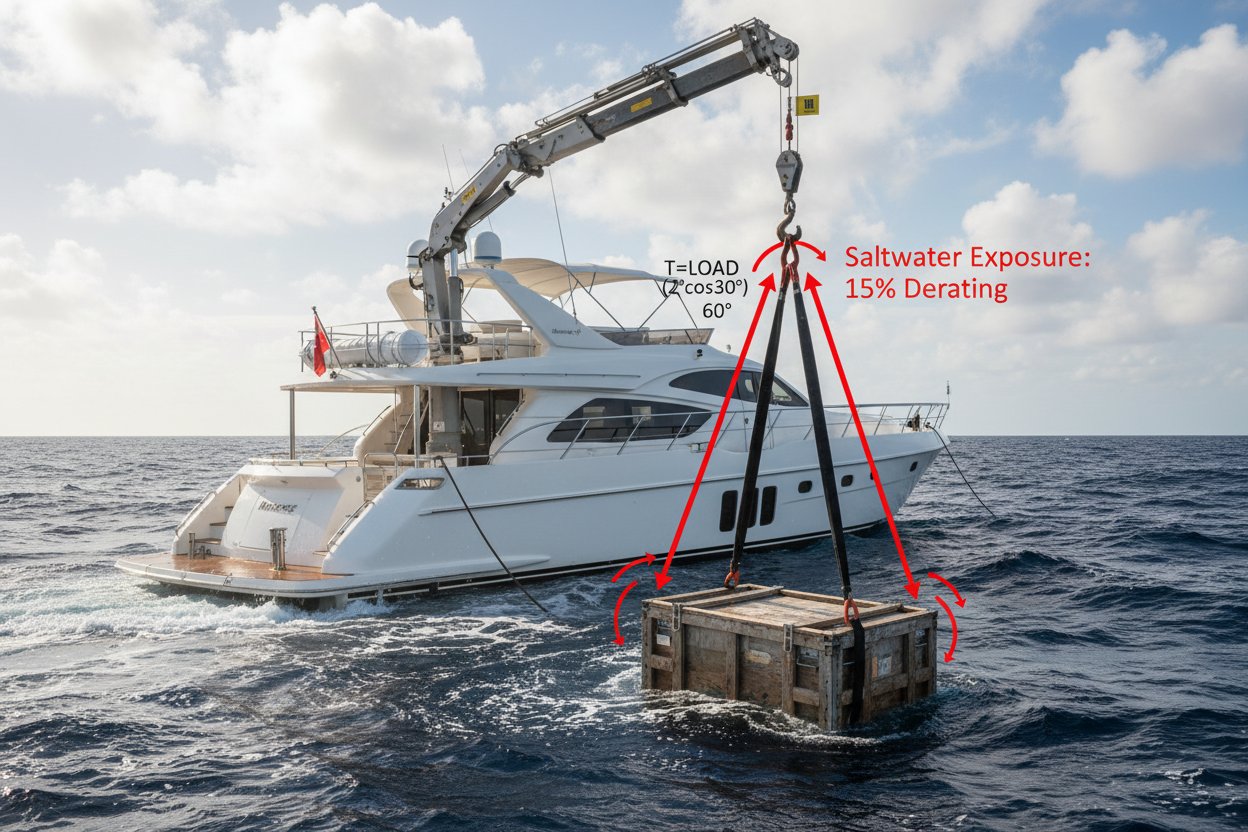

- ✓ Розрахуйте робочий ліміт навантаження з коефіцієнтом безпеки 5:1, набувши навичок для точного зниження ємності на 50% під час кутових морських підйомів.

- ✓ Впровадьте недеструктивний контроль та протоколи заміни кожні 6 років, зменшуючи ризики несправностей на 40% завдяки проактивному обслуговуванню.

Ви, мабуть, думаєте, що легка синтетика революціонізує морські підйоми своєю вищою міцністю на одиницю ваги — але під безупинними атаками океану вона ламається на 35% швидше, ніж міцна сталь, тихенько підриваючи безпеку та витрати вашої операції. Які приховані гідроліз та втома від згинання прискорюють цю зраду на вашому обладнанні? Пориньте глибше, щоб розкрити індивідуальні стратегії iRopes, які перевертають ситуацію, забезпечуючи термін служби 5-10 років при збереженні максимальної ємності серед хвиль і сонця.

Розуміння матеріалів для підіймальних тросів у морських застосуваннях

Уявіть, що ви на відкритій воді, монтуєте кран на яхті чи морській платформі — кожен підйом на рахунку. Трос, який ви оберете, може буквально зробити чи зруйнувати операцію. Спираючись на той шокуючий факт з вступу про те, як синтетика зношується на 35% швидше в суворих морських умовах, давайте зануримося у світ матеріалів для підіймальних тросів. Вибір правильного — це не просто про характеристики; це про відповідність вашим потребам невпинним вимогам моря.

У центрі морських підйомів — дві основні категорії: сталеві троси та синтетичні волокна. Сталеві троси довго були основним вибором завдяки неперевершеній міцності на розрив і довговічності під важкими навантаженнями. Вони витримують міцність на розрив до кількох тонн на квадратний міліметр, але їхня вага додає навантаження на судно. Синтетика, з іншого боку, сяє вищими показниками міцності на одиницю ваги. Наприклад, високий модуль поліетилену (HMPE), як Dyneema, пропонує до 15 разів міцнішу сталь за фракцію ваги. Ця легкість підвищує ефективність у динамічних морських завданнях, таких як підйом обладнання під час шторму, а гнучкість зменшує знос на шківи та барабани. Найлон добре амортизує раптові навантаження, поліестер краще протистоїть розтягуванню для точного керування, а HMPE перевершує в низькофрикційному ковзанні по краях.

Сталеві троси

Традиційна потужність

Висока міцність

Забезпечує надійну міцність на розрив, ідеальну для статичних важких підйомів у солоній воді.

Стійкість до корозії

Гальванізовані варіанти витримують морське середовище довше, ніж не покриті синтетики.

Компроміс з вагою

Важча конструкція збільшує навантаження на судно, але забезпечує стабільність у бурхливих умовах.

Синтетичні волокна

Легкі інноватори

Вище співвідношення

HMPE та поліестер дають високу міцність з мінімальною вагою для легшої обробки.

Вразливість до УФ

Деградує швидше на сонці, скорочуючи термін служби підіймального троса до 35% у відкритому морському використанні.

Вплив вологи

Найлон вбирає воду, знижуючи ємність, тоді як поліестер краще тримається в зануренні в солону воду.

Хоча синтетика перевершує натуральні волокна, як маніла, за вагою та стабільністю — натуральні швидко гниють у вологих умовах — вони справді *провалюються* під УФ-променями та солоною водою океану. Легша конструкція синтетики — це перевага для мобільності, але вони вбирають вологу, що призводить до гідролізу, який послаблює волокна з часом. На противагу, сталь краще протистоїть цьому, але вимагає більше догляду, щоб уникнути іржі. Чи замислювалися ви, чому деякі троси після сезону на морі здаються м’якими? Це часто деградація синтетики, яка різко скорочує термін служби порівняно з витривалістю сталі.

Вибір матеріалу для підіймального троса для морського використання зводиться до ключових критеріїв, які витримують стихії. Пріоритезуйте стійкість до стирання, щоб впоратися з тертям від хвиль і обладнання; сумісність з хімікатами, щоб уникнути розпаду від палив чи мийних засобів; а інгібітори УФ — це обов’язок, щоб захистити від сонячних пошкоджень. Для суворих океанських умов шукайте матеріали з низьким розтягуванням, щоб зберегти контроль під час підйомів.

- Стійкість до стирання — Необхідна для тросів, що труться об краї човна чи крани; синтетика з покриттями тут тримається довше.

- Сумісність з хімікатами — Поліестер витримує олії та солі краще, ніж найлон, запобігаючи передчасній несправності.

- Інгібітори УФ — Додані обробки подовжують життя синтетики на сонці, критично для палубних застосувань.

У iRopes ми йдемо далі з індивідуальними матеріалами для підіймальних тросів через наші послуги OEM та ODM. Чи то HMPE, змішаний для кращої плавучості в яхтингу, чи поліестер з кастомним УФ-захистом для офшорної оборони, наші експерти створюють рішення, які прямо стикаються з морськими викликами. Ця кастомізація не тільки підвищує продуктивність, але й забезпечує, щоб ваші троси ідеально відповідали операційним вимогам — від таборових установок до промислового кріплення.

Встановивши ключову роль матеріалу підіймального троса у продуктивності, тепер необхідно розглянути, як ці вибори безпосередньо впливають на довговічність у агресивних морських середовищах.

Розшифровка терміну служби підіймальних тросів у морських середовищах

Тепер, коли ми розібрали сильні та слабкі сторони різних матеріалів підіймальних тросів, давайте перейдемо до того, як ці вибори проявляються з часом у невблаганному морському світі. Море не церемониться — постійний вплив хвиль, солі та сонця може перетворити навіть найміцніші троси на загрозу, якщо не стежити. Розуміння того, що визначає термін служби підіймального троса, допомагає планувати наперед, уникаючи несподіванок, які можуть зупинити операції чи поставити під загрозу безпеку на яхті чи офшорній платформі.

Механічний знос починається першим під час щоденного використання. Візьміть втому від згинання: кожного разу, коли трос обвиває шків чи барабан, він гнеться, і повторні цикли накопичують внутрішній стрес. Співвідношення D/d — це діаметр шківа, поділений на діаметр троса — тут грає величезну роль; низьке співвідношення, як 10:1, прискорює втому, бо згин надто тугий, ніби постійно згинати скріпку, доки вона не зламається. У морських підйомах, де крани на човнах борються з хитавицею палуби, це може зрізати роки з терміну служби, якщо установка не оптимізована. Стирання від тертя об іржаві краї чи обладнання додає до збитків, тихо сточуючи зовнішні шари. Морські середовища вимагають співвідношення D/d понад 20:1 для оптимального терміну служби.

Екологічні удари ще більше посилюють пошкодження. Корозія від солоної води гризе сталеві троси ззовні всередину, утворюючи ямки, що послаблюють серцевину за місяці занурення. Вплив УФ жорстокий для синтетики, розриваючи полімерні ланцюги та роблячи волокна крихкими — уявіть, як сонце повільно розстібає молекулярну структуру троса. Для тих, хто цікавиться терміном служби морських підіймальних тросів, він зазвичай становить 5-10 років з добрим доглядом, але це не гарантія; такі фактори можуть скоротити його, якщо ігнорувати. Щоб боротися з деградацією УФ у морських підйомах, розгляньте Безпечні від УФ безкінечні поліестрові стропи від iRopes.

Механічний стрес

Згинання над шківами викликає втому; прагніть співвідношення D/d понад 20:1, щоб полегшити напругу під час хитких підйомів.

Екологічний знос

Сіль і УФ руйнують волокна; синтетика вбирає вологу, призводячи до гідролізу, що робить її м’якшою швидше, ніж іржає сталь.

Моделі використання

Динамічні навантаження від раптових хвиль множать стрес, скорочуючи цикли до несправності в офшорних підйомах.

Обмеження за часом

Стандарти, як BS 7980, рекомендують заміну кожні 6 років, навіть якщо виглядає добре, щоб виявити приховані дефекти.

Синтетика, попри свою привабливість, часто скорочує термін служби підіймального троса на 35% швидше в цих умовах. Найлон вбирає воду, як губка, падаючи міцністю до 20% у вологому стані та запускаючи гідроліз — хімічний розпад, що перетворює міцні волокна на кашу з часом. Поліестер тримається краще, але все одно вицвітає під тривалим УФ та соляним натиском, на відміну від сталі, яку можна гальванізувати для витривалості. Я пам’ятаю, як оглядав такелаж яхти після штормового сезону; синтетичні лінії втратили пружність, відчуваючись радше як мокрі локшина, ніж надійні інструменти. Стандарти закликають до обережності: як часто потрібно замінювати підіймальні троси? Кожні 6 років за BS 7980:2003+A1:2012, незалежно від зовнішнього вигляду, бо внутрішня гниль часто ховається, доки не пізно.

Щоб подовжити цей термін, враховуйте 'сукупне навантаження' — загальний стрес від усіх підйомів з часом — і тримайте стабільні операційні швидкості, щоб уникнути ударних навантажень. У яхтингу м’яке поводження під час швартування зберігає волокна; офшор, синхронізація з хитавицею платформи зменшує непотрібні згини. Ці налаштування, разом з полосканням солі після кожного використання, можуть підштовхнути довговічність до верхньої межі 5-10 років. Крім того, збільшення діаметра шківа на 25% може вдвічі подовжити термін служби троса, підкреслюючи вплив оптимізованого такелажу.

Розуміння цих факторів терміну служби готує ґрунт для забезпечення, щоб ваші троси витримували навантаження, для яких призначені, без збоїв. Наступний крок — чіткий розрахунок цих можливостей.

Розрахунок вантажопідйомності підіймального троса для безпечних морських операцій

З цими факторами терміну служби свіжими в пам’яті, як УФ і сіль можуть тихо підривати надійність троса, наступний крок — з’ясувати, скільки ваги він може безпечно витримати в будь-який момент. У морських умовах, де набряки та раптові зсуви додають непередбачуваності, помилка в вантажопідйомності підіймального троса не варіант — це може стати різницею між плавним підйомом і катастрофою на палубі. Давайте розберемо основи, щоб ви могли застосувати їх безпосередньо до крана яхти чи офшорної платформи.

У основі — три ключові метрики, що визначають безпечні межі. Міцність на розрив (BS) — максимальне навантаження, яке трос витримає перед обривом, вимірюється в кілоньютонах (кН) чи тоннах. Робочий ліміт навантаження (WLL) — щоденний безпечний поріг, зазвичай BS поділений на коефіцієнт безпеки. Для морських підйомів цей коефіцієнт суворо 5:1. Це означає, що WLL троса — одна п’ята від BS, враховуючи динамічні сили моря — уявіть, як хвилі посилюють 1-тонне навантаження, роблячи його потенційно як 2 тонни на мить. Ці значення значно варіюються залежно від матеріалу та конструкції. Наприклад, синтетичні HMPE можуть хвалитися BS у 50 тонн для діаметра 20 мм, тоді як сталевий трос досягає 100 тонн у тому ж розмірі, але з набагато більшою загальною вагою.

- Оцініть BS матеріалу — Почніть з даних виробника базової міцності підіймального троса, коригуючи для конструкції, як 12-прядковий плетіння, яке підвищує її на 10-15% порівняно з крученими.

- Застосуйте коефіцієнт безпеки — Поділіть на 5 для WLL у вологих морських операціях, забезпечуючи буфер проти ударів.

- Знижуйте для кутів — Під 60 градусами в стропі ємність halves, бо сили розподіляються нерівномірно.

Кілька елементів ще більше коригують цю ємність. Діаметр троса прямо масштабує міцність — подвоєння може учетвертити BS через експоненційне збільшення поперечного перерізу — але товстіший означає меншу гнучкість для тугих шківів. Тип плетіння теж важливий; подвійне плетіння поліестеру стабільно тримає навантаження в буксируванні яхти, зберігаючи 80% сухої ємності навіть змоченим, на відміну від 10-20% падіння нейлону. Кути строп вимагають зниження: у типовій кошиковій петлі під 60 градусів ємність падає на 50%. Це критично при підвішуванні буїв з хиткого човна, як підкреслено в Що ваша морська команда ігнорує про підіймальні стропи, може потопити операції. Уявіть підйом якоря в неспокійних водах; без цієї корекції ваш 10-тонний WLL трос фактично працює на 5 тоннах, ризикуючи перевантаженням.

З часом ті екологічні удари, про які ми говорили, відкушують від збереження ємності. Синтетика втрачає міцність найшвидше в солоній воді, з гідролізом, що скорочує ємність HMPE на 15-20% після року занурення, проти повільніших 5-10% сталі від ямкової корозії. Регулярні перевірки ловлять цю деградацію рано, зберігаючи номінальні навантаження довше.

Для точності спирайтеся на стандарти, як ISO 2307 для формул BS синтетики — де BS дорівнює міцності матеріалу на розрив помноженій на площу, зниженій за ефективністю — чи OSHA 1910.184 для відповідності такелажу. Простий рівняння для поліестеру: BS (кН) = π × (d/2)^2 × специфічна міцність, де d — діаметр у мм. Ці розрахунки витримають перевірки, особливо для оборонної чи промислової морської роботи.

Точне визначення цих оцінок ємності тримає операції гладкими, але вони йдуть лише так далеко без постійної пильності, щоб помітити, коли ємність починає падати. Далі ми розглянемо проактивні заходи для ефективного подовження життя троса.

Огляд, заміна та найкращі практики для морських підіймальних тросів

Виявлення, коли ємність троса починає слабшати, як ми щойно розглянули, вимагає практичної пильності в солоному, сонячному світі морської роботи. Думайте про це, як про перевірку корпусу човна після суворої подорожі — не можна чекати, доки тріщини розширяться. Регулярні огляди ловлять проблеми рано, тримаючи підйоми безпечними та подовжуючи службу без здогадок. Для критичних установок, як дavit яхти чи офшорні підйоми, ця рутина не опціональна; це те, що відділяє плавний хід від раптових зупинок.

Почніть з візуальних протоколів, адаптованих до морського зносу. Кожну зміну чи подорож скануйте на поверхневі ознаки: стирання від тертя об кнехти, ямки корозії на сталі від солonego спрею чи скручування, що сигналізують перевантаження. У морських умовах, де хвилі додають постійний рух, ці перевірки — щонайменше щотижневі — проведіть пальцями вздовж довжини, відчуваючи м’які місця чи розпушення, де пасма розходяться. Але візуали часто пропускають приховані загрози всередині, як внутрішні обриви дротів чи розшарування волокон від гідролізу. Тут вступає недеструктивний контроль (NDT); магнітні методи для сталевих тросів виявляють витік флюксу від дефектів без розрізання, розкриваючи скупчення корозії, які можуть вдвічі послабити міцність за ніч. Для синтетики електромагнітні інструменти помічають розшарування рано, критично, бо солона вода прискорює внутрішній знос, якого не видно.

- Стирання та порізи — Шукайте потріпані зовнішні шари від тертя об іржаве обладнання; у вологих умовах вони запрошують вологу глибше.

- Ознаки корозії — Червонуваті плями чи ямки на сталі, особливо після занурення — негайно промийте, щоб сповільнити.

- Скручування та деформації — Згини понад 10 градусів послаблюють серцевину; обережно випряміть або виведіть ділянку з експлуатації.

Рішення про заміну залежить від балансу стану проти часу, особливо під невпинним тиском солоної води. На основі стану — виводьте трос при першій серйозній ваді, як втрата 10% діаметра чи крихкість від УФ, що робить волокна хрусткими. На основі часу — встановлює жорстку межу: для тросів безпеки в морських операціях стандарти ASTM F1740-96 обмежують максимум 10 роками, без винятків, бо накопичена сіль і згинання будують невидиму втому. Тож, як часто замінювати підіймальні троси при впливі солоної води? За межами 6-річного керівництва BS 7980 прагніть повних аудитів кожні два роки в інтенсивному використанні, замінюючи раніше, якщо огляди фіксують зниження нижче 80% оригінальної міцності — проактивні заміни кращі за аварійні витяги щоразу.

Щоб ще більше подовжити довговічність, зосередьтеся на щоденних звичках, які захищають слабкі місця синтетики. Зберігайте троси згорнутими вільно в затінених сухих відсіках, щоб уникнути УФ і вологи — я бачив, як лінії тримаються сезони довше просто від вертикального підвішування замість груд.

Змащуйте сталь морським мастилом щоквартально, щоб відштовхувати сіль, а для синтетики використовуйте водовідштовхувальні покриття. Дизайн системи протягування теж важливий: вирівнюйте шківи, щоб мінімізувати кути фліту менше 2 градусів, зменшуючи стирання, коли трос рухається крізь кран. Ці кроки зберігають ємність, перетворюючи потенційні 35% падіння на мінімальний знос роками.

iRopes підтримує тут з кастомними збірками, які вбудовують ці захисту — уявіть HMPE троси з інтегрованими УФ-бариерами та рукавами від стирання, все під контролем ISO 9001 для бездоганного результату. Наші OEM-послуги дозволяють вам володіти дизайном з повним захистом IP, скорочуючи цикли заміни шляхом адаптації до ваших точних морських жорсткостей і зменшуючи довгострокові витрати через розумнішу довговічність.

Перевага кастомізації iRopes

Від покритих синтетик, що протистоять гідролізу, до прототипів з точним протягуванням, наші рішення подовжують життя морських тросів, зберігаючи пікову ємність — з глобальною доставкою для вашого флоту.

Коли ці практики вкорінюються, вони вплітаються в ширші стратегії, що підносять всю вашу морську підіймальну установку для тривалої надійності.

Як ми розглянули вразливості синтетичних матеріалів підіймальних тросів у морських середовищах — де вплив УФ, гідроліз від солоної води та механічна втома можуть скоротити термін служби підіймального троса на 35% порівняно з витривалими сталевими варіантами — ясно, що обґрунтовані вибори в матеріалознавстві та управлінні життєвим циклом життєво важливі. Синтетика пропонує переваги легкості над натуральними волокнами, але вимагає інгібіторів УФ та відмінної стійкості до стирання, щоб зберегти вантажопідйомність підіймального троса з часом, з екологічною деградацією, що руйнує міцність швидше в океанських умовах. Пріоритизуючи співвідношення D/d (прагнучи понад 20:1), застосовуючи коефіцієнти безпеки 5:1 та проводячи ретельний NDT для стирання чи внутрішніх дефектів, поряд із заміною кожні 6 років за стандартами, як BS 7980, оператори можуть оптимізувати безпеку та ефективність у яхтингу та офшорних підйомах. Кастомні OEM та ODM рішення iRopes, що змішують HMPE чи поліестер з захисними функціями, забезпечують відповідність і довговічність, адаптовані до ваших конкретних потреб.

Потрібні кастомні рішення для підіймальних тросів у ваших морських операціях?

Для тих, хто шукає персональні поради щодо вибору ідеального матеріалу для підіймального троса чи впровадження протоколів оглядів для подовження терміну служби та збереження ємності, форма запиту вище з’єднає вас безпосередньо з спеціалістами iRopes, готовими створити міцні, відповідні рішення для ваших унікальних морських вимог.