⚠️ 合成繊維は鋼製ロープの35%速さで海洋揚重ロープの寿命を削る—海洋作業で強度を蝕むUV光線と海水の弱点を暴き出します。リフトの安全を守り、耐久性を最大10年延ばす強靭な素材選択を見つけましょう。

12分で海洋ロープの極意をマスター →

- ✓ 合成繊維が35%速く劣化する理由を掴み、海水環境で寿命を2倍伸ばす素材選びのヒントを得る。

- ✓ D/d比とUV要因をマスターし、ヨットや沖合吊り上げの疲労問題を解決して安全を確保。

- ✓ 5:1の安全率でWLLを計算し、角度付き海洋リフトで容量を50%正確に低減するスキルを身につける。

- ✓ NDT検査と6年ごとの交換プロトコルを導入し、積極的なメンテナンスで故障リスクを40%低減。

軽量な合成繊維が優れた強度対重量比で海洋吊り上げを革新していると想像するかもしれませんが、苛烈な海洋の攻撃では鋼製の頑丈なロープに比べて35%速く崩れ、作業の安全とコストを静かに蝕みます。あなたの設備でこの裏切りを加速させる隠れた加水分解や曲げ疲労とは? 深掘りして

海洋用途向け揚重ロープ素材の理解

広大な海上でヨットのクレーンや沖合プラットフォームをセットアップしているところを想像してみてください—毎回の吊り上げが勝負を分けます。選ぶロープが作業の成否を決めるのです。導入部でお伝えした衝撃的な事実、合成繊維が過酷な海洋条件で35%速く摩耗する点から、揚重ロープ素材の世界に飛び込みましょう。正しい選択はスペックだけじゃなく、海の容赦ない要求にぴったり合うことが大事です。

海洋吊り上げの核心は、鋼製ワイヤーロープと合成繊維の2大カテゴリーです。鋼製ワイヤーロープは、数トン/mm²もの破断強度と重荷重下の耐久性で長年頼りにされてきましたが、重量が船の負担を増やします。一方、合成繊維は優れた強度対重量比で輝きます。例えば、高強度ポリエチレン(HMPE)、Dyneemaのようなものは鋼鉄の15倍の強度を、わずかな重量で実現。荒れた海でのギア吊り上げなどの動的作業で効率を高め、柔軟性で滑車やドラムの摩耗を減らします。ナイロンは突発荷重にショック吸収が効き、ポリエステルは伸び耐性で精密制御に優れ、HMPEは縁の低摩擦滑走に抜群です。

鋼製ワイヤーロープ

伝統の強者

高い強度

海水中の静的重荷吊り上げに理想的な頑丈な破断強度を発揮。

耐食性

亜鉛メッキ加工で、海洋曝露をコーティングなし合成繊維より長く耐える。

重量のトレードオフ

重い構造が船の負荷を増すが、荒れた状態での安定性を保証。

合成繊維

軽量の革新者

優れた比率

HMPEやポリエステルが最小重量で高強度を提供し、ハンドリングを容易に。

UVの脆弱性

日光で速く劣化し、曝露海洋使用で揚重ロープ寿命を最大35%短くする。

水分影響

ナイロンは水を吸収して容量を減らすが、ポリエステルは海水浸漬に強い。

合成繊維はマニラのような天然繊維より軽量で安定しています—天然繊維は湿気で速く腐る—が、海のUV光線と海水には本領発揮しにくい。軽い構造は機動性を高めますが、水分吸収で加水分解が起き、時間とともに繊維を弱めます。一方、鋼製はこれらに強く耐えますが、錆防止のためのメンテナンスが多め。海上で1シーズン使った後でロープがしなびて感じるのは、合成繊維の劣化が原因で、鋼製のしぶとさに比べて寿命が劇的に短くなります。

海洋用揚重ロープ素材の選択は、風雨に耐える主要基準に集約されます。波や機器の摩擦に耐える耐摩耗性を優先し、燃料や洗剤で崩れない化学適合性を確保し、太陽ダメージから守るUV抑制剤は必須。過酷な海洋条件では、リフト中の制御を保つ低伸長素材を選びましょう。

- 耐摩耗性 - 船縁やクレーンへの擦れに不可欠で、コーティング付き合成繊維はここで長持ち。

- 化学適合性 - ポリエステルはナイロンよりオイルや塩に強く、早期故障を防ぐ。

- UV抑制剤 - 日光曝露で合成繊維の寿命を延ばす添加処理は、デッキ作業に欠かせない。

iRopesでは、OEM・ODMサービスでこうした揚重ロープ素材をカスタマイズ。ヨット用に優れた浮力のHMPEブレンドや、沖合防衛用に特注UV保護ポリエステルなど、専門家が海洋課題に直面するソリューションを仕上げます。このカスタムは性能を高め、キャンプセットアップから産業用リギングまで運用要求にぴったり合います。

揚重ロープ素材が性能に欠かせない役割を果たすことを確かめた今、過酷な海洋環境での寿命にこれらの選択がどう直結するかを探ってみましょう。

海洋環境での揚重ロープ寿命の解読

さまざまな揚重ロープ素材の強みと弱みを解明したところで、容赦ない海洋世界でこれらが時間とともにどう展開するかを考えてみましょう。海は手加減しません—波、塩、太陽の絶え間ない曝露が、最強のロープすら負担に変える。 揚重ロープ寿命を左右する要因を理解すれば、先手を打て、ヨットや沖合リグで運用停止や安全リスクを避けられます。

日常使用で最初に機械的摩耗が始まります。例えば曲げ疲労:ロープが滑車やドラムに巻かれるたび曲がり、繰り返しで内部応力が増す。D/d比—滑車直径をロープ直径で割った値—がここで大事で、10:1のような低い比は曲がりがきつすぎて疲労を加速、紙クリップを何度も折って折れるのと同じ。船上クレーンが揺れる海洋吊り上げでは、セットアップが最適化されていなければ数年を削ります。錆びた縁や機器への擦れ摩耗も加わり、外層を静かに削る。海洋環境では最適寿命のためにD/d比を20:1以上に保つのが鉄則です。

環境要因がさらにダメージを重ねます。海水腐食は鋼製ロープを外側から内側へ蝕み、数ヶ月の浸漬でコアを弱めるピットを形成。UV曝露は合成繊維を容赦なく、ポリマー鎖を破壊して繊維を脆くする—太陽がロープの分子構造をゆっくり解くようなもの。 海洋揚重ロープの寿命期待値はしっかりしたメンテで5〜10年ですが、保証じゃありません。これらの要因を無視すれば短くなります。海洋リフトのUV劣化対策に、iRopesのUV耐性エンドレスポリエステルスリングをチェック。

機械的ストレス

滑車上での曲げが疲労を生む;波に揺れるリフトではD/d比を20:1以上にし、負担を軽減。

環境摩耗

塩とUVが繊維を劣化;合成繊維は水分を吸い、加水分解で鋼製の錆より速く柔らかくなる。

使用パターン

急な波の動的荷重がストレスを倍増、沖合吊り上げの故障前サイクルを減らす。

時間ベース制限

BS 7980のような基準が外見が良くても6年ごとに交換を推奨、隠れた欠陥を捉える。

合成繊維は魅力的な一方で、これらの条件で揚重ロープ寿命を35%速く削ります。ナイロンはスポンジのように水を吸い、濡れると強度を最大20%落とし、加水分解—化学分解で硬い繊維をねばねばに変える—を引き起こします。ポリエステルは長引くUVと塩の攻撃に耐えますが鋼製ほどじゃなく、亜鉛メッキでしぶとく。嵐のシーズン後のヨットリギング検査を思い出すと、合成ロープは弾力を失い、濡れた麺のような感じでした。基準は警鐘を鳴らします:揚重ロープの交換頻度は? BS 7980:2003+A1:2012で外見に関わらず6年ごと、内部腐食が遅くまで隠れるからです。

寿命を伸ばすには、「総荷重」—全吊り上げの累積負担—を考慮し、運用速度を安定させて衝撃荷重を避けましょう。ヨットではドッキング時の優しい扱いが繊維を保ち、沖合ではプラットフォームの揺れに同期して無駄な曲げを減らします。各使用後の塩水すすぎと合わせ、これで5〜10年の上限に近づけます。さらに、滑車直径を25%増せばロープ寿命が2倍に、セットアップ最適化の影響を物語ります。

これらの寿命要因を把握すれば、ロープが担うべき荷重をしっかり持ち、つまずかずに済みます。次はこれらの能力を明確に計算する段階です。

安全な海洋運用のための揚重ロープ容量計算

寿命要因を念頭に、UVと塩がロープの信頼性を静かに削るのを思い浮かべ、いつどれだけの重量を安全に扱えるかを計算しましょう。うねりと急変動が予測不能な海洋では、揚重ロープ容量の誤算は許されません—スムーズな吊り上げとデッキ上の惨事の差です。ヨットクレーンや沖合リグにすぐ適用できる基本を分解します。

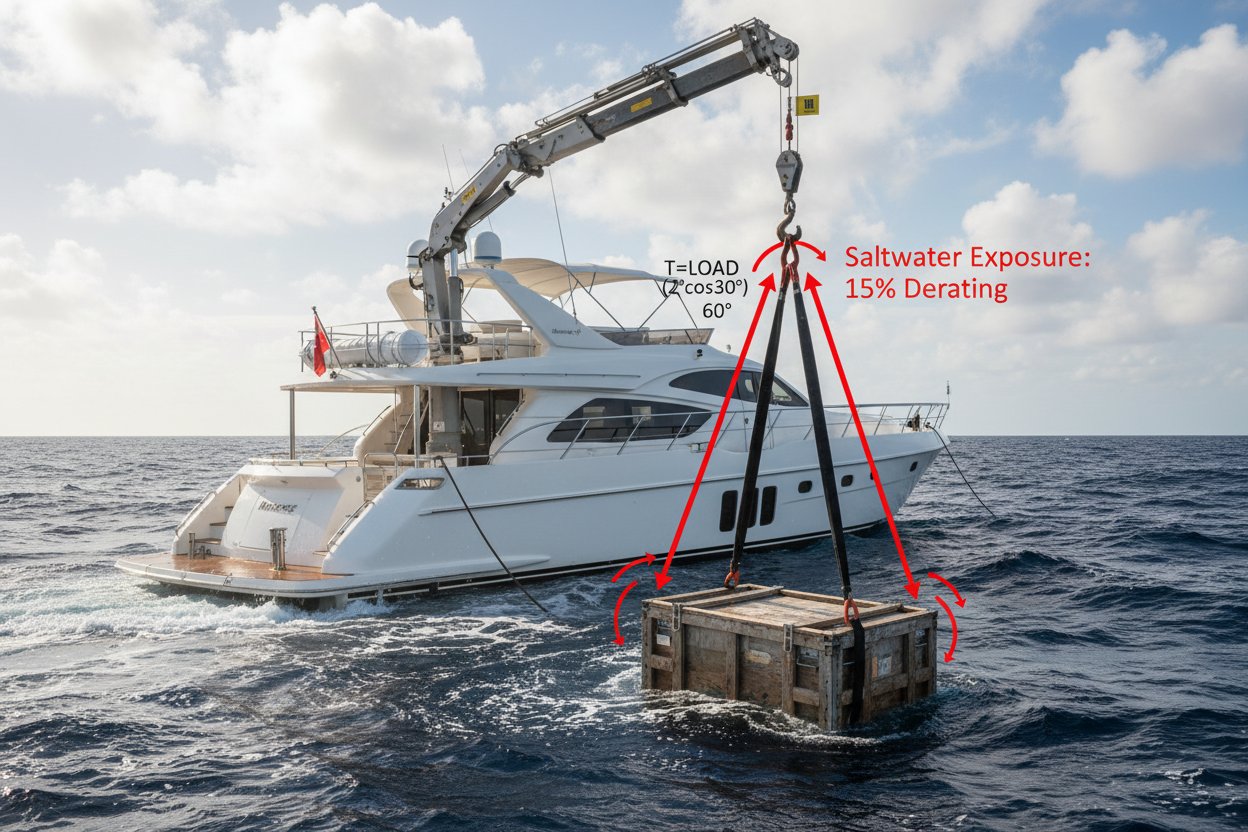

核心は安全限界を定義する3つの指標。破断強度(BS)はロープが切れる最大荷重で、キロニュートン(kN)やトンで測ります。作業荷重制限(WLL)は日常の安全閾値で、通常BSを安全率で割ったもの。海洋吊り上げでは厳格に5:1です。つまりWLLはBSの1/5で、動的海力—波が1トン荷重を一時的に2トンのように増幅—を考慮。素材と構造で値は大きく異なり、例えば20mm径のHMPE合成繊維はBS50トンですが、同じサイズの鋼製ワイヤーは100トン到達と重さが段違い。

- 素材BSを評価 - 揚重ロープの基本強度をメーカー データから始め、12本編み構造のようにツイストより10-15%ブーストする構築を調整。

- 安全率適用 - 湿潤海洋運用でWLLに5で割り、衝撃に対するバッファを確保。

- 角度で低減 - スリングの60度で容量を半分に、力の不均等集中のため。

容量をさらに調整する要素がいくつか。ロープ径は強度を直線的にスケール—2倍で断面積の指数増でBS4倍—ですが、太いほどきつい滑車に柔軟性が落ちます。編みタイプも重要;ダブルブレイドポリエステルはヨット牽引で荷重を安定グリップ、濡れても乾燥容量の80%を保ち、ナイロンの10-20%低下とは違う。スリング角度では低減必須:一般的なバスケットヒッチの60度で容量50%減。揺れる船からブイを吊るす時、海洋クルーが揚重スリングで無視すると運用が沈む理由で強調されるように。荒れた水で錨を吊る例;調整なしで10トンWLLロープは実質5トン、過負荷のリスク。

時間とともに環境ヒットが容量保持を削ります。合成繊維は海水で最速劣化、1年浸漬で加水分解がHMPE容量を15-20%落とし、鋼製のピット腐食の5-10%より速い。定期チェックで早期発見、定格荷重を長く保てます。

精度のためにISO 2307のような合成BS式—BS=素材引張強度×面積×効率低減—やOSHA 1910.184のライギング準拠に頼りましょう。ポリエステルの簡単式:BS (kN) = π × (d/2)^2 × 特定強度、dはmm径。これで防衛や産業海洋作業の監査に耐えます。

これらの容量評価を完璧にすれば運用はスムーズですが、容量低下の兆候を探る継続監視なしでは限界。次に、ロープ寿命を効果的に延ばす積極策を探ります。

海洋揚重ロープの検査、交換、最適実践

ロープ容量の低下兆候を捉えるのは、塩辛く日焼けした海洋作業の現場で手作業の警戒を要します。荒れた航海後の船体チェックのように、亀裂が広がるのを待てません。定期検査で早期発見、安全リフトを保ち、推測なしに寿命を延ばせます。ヨットダビットや沖合吊り上げのような重要セットアップでは、このルーチンは必須—順調な航海と急停止の境目です。

海の酷使に合わせた視覚プロトコルから始めましょう。各シフトや航海で表面兆候をスキャン:クリートへの擦れ摩耗、塩霧の鋼製腐食ピット、過負荷ねじれを示すキンク。波の絶え間ない動きが加わる海洋では最低週1回のチェック—長さを指でなぞり、柔らかい箇所や鳥かご状に広がるストランドを探す。ですが視覚は内部脅威を見逃しやすく、ワイヤーブレイクや加水分解の繊維分離など。そこで非破壊検査(NDT)が活躍;鋼製ロープの磁気法で欠陥の磁束漏れを検知、非切断で腐食クラスターを暴き、一夜で強度半減の可能性。合成繊維では電磁ツールで早期デラミネーション発見、海水が内側摩耗を加速するので不可欠。

- 摩耗と切れ - 錆びた機器への擦れで外層ほつれを探す;湿潤状態でこれが水分を深く招く。

- 腐食兆候 - 浸漬後の鋼製の赤みステインやピット—すぐすすいで遅らせる。

- キンクと歪み - 10度超の曲がりがコアを弱める;優しく直すか部分廃棄。

交換判断は状態と時間のバランス、特に海水の容赦ない圧力で。状態ベースは10%径減少やUV脆化で最初の重大欠陥で引き、繊維をカリカリに。時間ベースは厳格上限:海洋運用の生命安全ロープでASTM F1740-96が最大10年、例外なし—累積塩と屈曲で隠れた疲労が蓄積。では、海水曝露での揚重ロープ交換頻度は? BS 7980の6年ガイドライン超え、高使用で2年ごとフル監査、検査で原強度80%下回れば早期交換—緊急引き上げより先手が勝ち。

長寿命をさらに伸ばすには、合成弱点を守る日常習慣に焦点。UVと水分を避けるため、日陰乾燥ロッカーへ緩く巻いて保管—縦吊りで積み重ねよりシーズン長持ちした例を何度か。鋼製は四半期ごとに海洋用グリースで潤滑塩除け、合成繊維は撥水コーティング。リービングシステム設計も大事:フリート角度を2度下に揃え、クレーン通過時の摩耗を減らす。これで容量を保ち、35%低下の可能性を数年で微小摩耗に変えます。

iRopesはここでカスタムビルドを展開、ISO 9001監修下で統合UVバリアと摩耗スリーブ付きHMPEロープなど保護を組み込みます。OEMサービスでデザインをIP保護付きで所有、塩水の厳しさに合わせ交換サイクルを短くし、賢い耐久で長期コストを削減。

iRopesのカスタム優位性

加水分解耐性コーティング合成繊維から精密リービングプロトタイプまで、海洋ロープ寿命を伸ばしピーク容量を維持—グローバル配送でフリートをバックアップ。

これらの実践が定着すれば、海洋吊り上げ全体を長期信頼性に高める広範戦略に織り込まれます。

海洋環境での合成揚重ロープ素材の脆弱性—UV曝露、海水加水分解、機械疲労で耐久鋼製比35%の揚重ロープ寿命短縮—を探求し、素材科学とライフサイクル管理の賢い選択が不可欠とわかります。合成繊維は天然繊維超の軽量優位を提供しますが、UV抑制剤と優れた耐摩耗性で時間経過の揚重ロープ容量を保ち、海洋条件で環境劣化が強度を速く削ります。D/d比(20:1超目標)、5:1安全率、非破壊検査で摩耗や内部欠陥を厳しく、BS 7980のような基準で6年ごと交換により、ヨットと沖合リフトの安全・効率を最適化。iRopesのカスタムOEM・ODMソリューションは、HMPEやポリエステルを保護機能とブレンドし、特定ニーズに合わせた準拠と長寿命を保証。

海洋運用向けカスタム揚重ロープソリューションが必要ですか?

理想の揚重ロープ素材選定や寿命延長・容量維持のための検査プロトコル実装の個別指導を求めるなら、上記の問い合わせフォームでiRopes専門家に直結、耐久性・準拠ソリューションを独自海洋要件に合わせて作成します。