⚠️ Синтетика сокращает срок службы морских подъемных канатов на 35% быстрее, чем сталь — раскрывая уязвимости перед УФ-лучами и соленой водой, которые подтачивают прочность в океанских условиях. Узнайте о надежных материалах, чтобы защитить ваши подъемные операции и продлить долговечность до 10 лет.

Освойте секреты морских канатов за 12 минут чтения →

- ✓ Поймите, почему синтетика деградирует на 35% быстрее, и получите подсказки для выбора материалов, удваивающих срок службы в соленой воде.

- ✓ Разберитесь с отношением D/d и УФ-факторами, решая типичные проблемы усталости для безопасной яхтинга и морских подъемов.

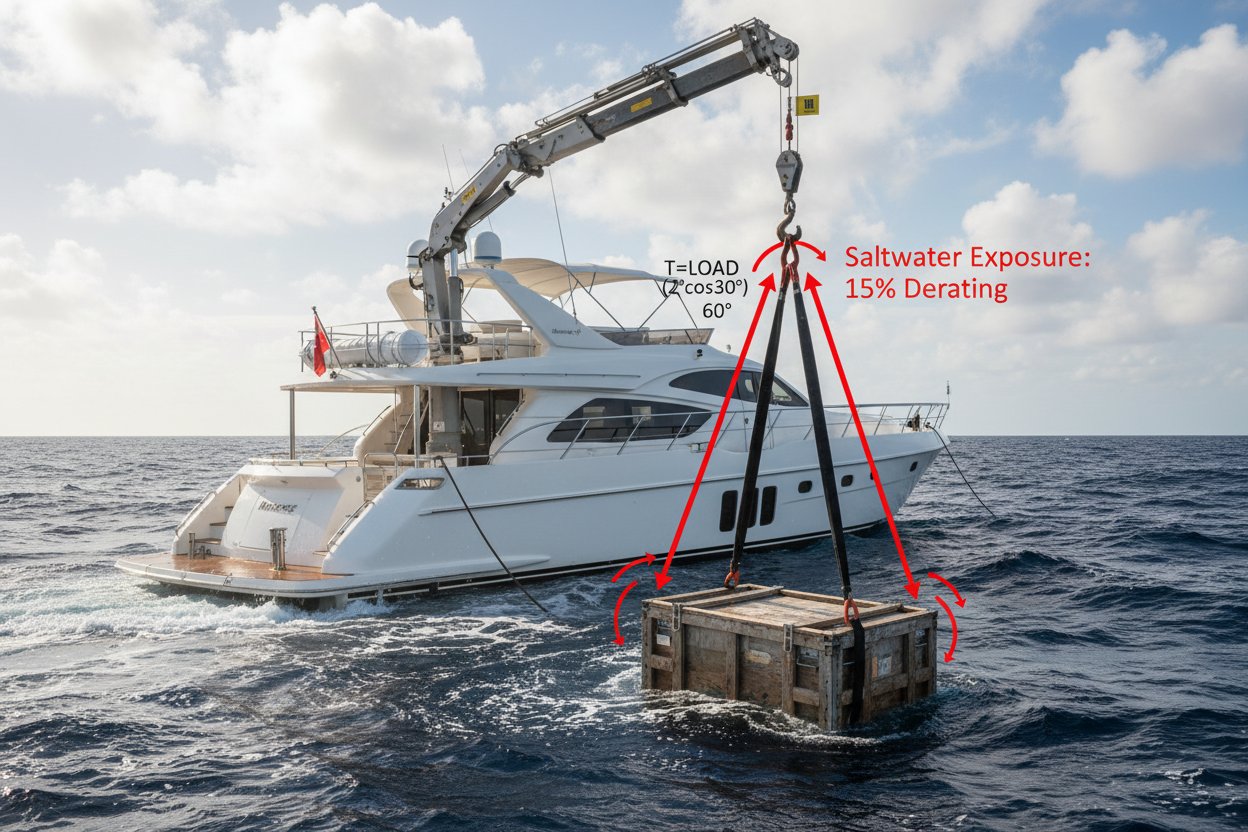

- ✓ Рассчитайте предел рабочей нагрузки с запасом безопасности 5:1, научившись точно снижать мощность на 50% для угловых морских подъемов.

- ✓ Внедрите неразрушающий контроль и протоколы замены каждые 6 лет, снижая риски отказов на 40% за счет профилактического обслуживания.

Вы, наверное, думаете, что легкие синтетические канаты переворачивают морские подъемные операции с их превосходным соотношением прочности и веса, — но под неустанными ударами океана они разрушаются на 35% быстрее, чем надежная сталь, незаметно подрывая безопасность и расходы вашей работы. Какие скрытые гидролиз и усталость от изгиба ускоряют эту измену на вашем оборудовании? Погрузитесь глубже, чтобы открыть индивидуальные стратегии iRopes, которые меняют правила игры, гарантируя срок службы 5–10 лет при сохранении максимальной мощности среди волн и солнца.

Понимание материалов подъемных канатов для морских применений

Представьте: вы на открытой воде, настраиваете кран на яхте или морской платформе — каждый подъем на счету. Канат, который вы выберете, может буквально решить, пройдет ли операция успешно или нет. Опираясь на тот шокирующий факт из введения о том, что синтетика изнашивается на 35% быстрее в суровых морских условиях, давайте нырнем в мир материалов подъемных канатов. Выбор правильного — это не просто характеристики; это подгонка под ваши нужды и неумолимые требования моря.

В основе морских подъемов — две главные категории: стальные тросы и синтетические волокна. Стальные тросы давно стали стандартом благодаря непревзойденной прочности на разрыв и долговечности под тяжелыми нагрузками. Они выдерживают разрывную прочность в несколько тонн на квадратный миллиметр, но их вес увеличивает общую нагрузку на судно. Синтетика же блестит превосходным соотношением прочности и веса. Например, высокомодульный полиэтилен (HMPE), такой как Dyneema, дает до 15-кратную прочность стали при минимальном весе. Эта легкость повышает эффективность в динамичных морских задачах, вроде подъема оборудования в штормовое море, а их гибкость снижает износ шкивов и барабанов. Нейлон хорошо амортизирует удары от внезапных нагрузок, полиэстер лучше сопротивляется растяжению для точного контроля, а HMPE идеален для скольжения с низким трением по краям.

Стальные тросы

Традиционный тяжеловес

Высокая прочность

Обеспечивает мощную разрывную прочность, идеальную для статичных тяжелых подъемов в соленой воде.

Устойчивость к коррозии

Гальванизированные варианты дольше выдерживают морскую среду, чем неокрашенная синтетика.

Компромисс по весу

Более тяжелая конструкция увеличивает нагрузку на судно, но гарантирует стабильность в бурных условиях.

Синтетические волокна

Легковесные новаторы

Превосходное соотношение

HMPE и полиэстер дают высокую прочность при минимальном весе для удобной работы.

Уязвимость к УФ

Разрушается быстрее на солнце, сокращая срок службы подъемного каната до 35% в открытых морских условиях.

Влияние влаги

Нейлон впитывает воду, снижая мощность, в то время как полиэстер лучше держится при погружении в соленую воду.

Хотя синтетика превосходит натуральные волокна вроде манихэмппа по весу и стабильности — натуральные быстро гниют во влажной среде, — они по-настоящему *проседают* под УФ-лучами и соленой водой океана. Легкость синтетики — плюс для маневренности, но она впитывает влагу, что приводит к гидролизу, ослабляющему волокна со временем. В отличие от нее, сталь лучше сопротивляется этим напастям, но требует больше ухода, чтобы избежать ржавчины. А вы задумывались, почему некоторые канаты после сезона в море становятся вялыми? Это часто деградация синтетики, которая резко укорачивает срок службы по сравнению с стойкостью стали.

Выбор материала подъемного каната для морского использования сводится к ключевым критериям, которые выдерживают стихию. Главное — стойкость к абразии, чтобы справляться с трением от волн и оборудования; химическая совместимость, чтобы не разлагаться от топлива или чистящих средств; и ингибиторы УФ — это обязательно, чтобы защититься от солнечного ущерба. Для жестких океанских условий ищите материалы с низким удлинением, чтобы сохранить контроль во время подъемов.

- Стойкость к абразии - Необходима для канатов, трущихся о края лодки или краны; синтетика с покрытиями здесь держится дольше.

- Химическая совместимость - Полиэстер лучше переносит масла и соли, чем нейлон, предотвращая досрочный отказ.

- Ингибиторы УФ - Добавленные обработки продлевают жизнь синтетики на солнце, что критично для палубных применений.

В iRopes мы идем дальше, предлагая индивидуальные материалы подъемных канатов через наши услуги OEM и ODM. Нужен ли HMPE с улучшенной плавучестью для яхтинга или полиэстер с кастомной УФ-защитой для морской обороны, наши эксперты создают решения, которые напрямую решают морские проблемы. Эта персонализация не только повышает производительность, но и гарантирует, что ваши канаты идеально соответствуют операционным требованиям — от кемпинговых установок до промышленного такелажа.

Установив ключевую роль материала подъемного каната в производительности, теперь важно разобраться, как эти выборы напрямую влияют на долговечность в агрессивных морских средах.

Расшифровка срока службы подъемных канатов в морских условиях

Теперь, когда мы разобрали сильные и слабые стороны разных материалов подъемных канатов, перейдем к тому, как эти выборы проявляются со временем в беспощадном морском мире. Море не шутит — постоянное воздействие волн, соли и солнца может превратить даже самые крепкие канаты в угрозу, если не следить. Понимание факторов срока службы подъемного каната помогает планировать заранее, избегая сюрпризов, которые могут остановить операции или поставить под угрозу безопасность на яхте или морской платформе.

Механический износ начинается первым в повседневной работе. Возьмем усталость от изгиба: каждый раз, когда канат оборачивается вокруг шкива или барабана, он гнется, и повторяющиеся циклы накапливают внутренние напряжения. Отношение D/d — диаметр шкива, деленный на диаметр каната, — здесь играет огромную роль; низкое, вроде 10:1, ускоряет усталость, потому что изгиб слишком крутой, как если бы вы непрерывно сгибали скрепку, пока она не сломается. В морских подъемах, где краны на судах справляются с качающейся палубой, это может срезать годы от срока службы, если установка не оптимизирована. Абразия от трения о ржавые края или оборудование добавляет дани, незаметно стирая внешние слои. Морские условия требуют отношения D/d выше 20:1 для оптимального срока службы.

Экологические удары усугубляют ущерб. Коррозия от соленой воды разъедает стальные канаты снаружи внутрь, образуя ямки, которые ослабляют сердцевину за месяцы погружения. УФ-воздействие беспощадно к синтетике, разрушая полимерные цепи и делая волокна хрупкими — представьте, как солнце медленно расстегивает молекулярную структуру каната. Для тех, кто интересуется сроком службы морских подъемных канатов, он обычно составляет 5–10 лет при хорошем обслуживании, но это не гарантия; такие факторы могут сократить его, если их игнорировать. Чтобы бороться с УФ-деградацией в морских подъемах, загляните в бесконечные полиэстеровые стропы с УФ-защитой от iRopes.

Механические нагрузки

Изгиб на шкивах вызывает усталость; стремитесь к D/d выше 20:1, чтобы снизить напряжение в подъемах на волнах.

Экологический износ

Соль и УФ разрушают волокна; синтетика впитывает влагу, что приводит к гидролизу, размягчающему ее быстрее, чем ржавчина сталь.

Режимы использования

Динамические нагрузки от внезапных волн умножают напряжение, сокращая циклы до отказа в морских подъемах.

Временные ограничения

Стандарты вроде BS 7980 рекомендуют замену каждые 6 лет, даже если выглядит нормально, чтобы поймать скрытые дефекты.

Синтетика, несмотря на свою привлекательность, часто сокращает срок службы подъемного каната на 35% быстрее в таких условиях. Нейлон впитывает воду как губка, теряя до 20% прочности во влажном состоянии и запуская гидролиз — химическое разложение, которое превращает крепкие волокна в кашу со временем. Полиэстер держится лучше, но все равно выцветает под длительным УФ и соленым натиском, в отличие от стали, которую можно гальванизировать для стойкости. Помню, как осматривал такелаж яхты после штормового сезона; синтетические концовки потеряли упругость, став больше похожими на мокрые лапшины, чем на надежные инструменты. Стандарты советуют быть осторожными: как часто менять подъемные канаты? Каждые 6 лет по BS 7980:2003+A1:2012, независимо от внешнего вида, потому что внутреннее гниение часто прячется, пока не поздно.

Чтобы растянуть этот срок, учитывайте «общую нагрузку» — суммарное напряжение от всех подъемов со временем — и держите стабильные рабочие скорости, чтобы избежать ударных нагрузок. В яхтинге мягкое обращение при швартовке сохраняет волокна; на платформе синхронизация с качкой снижает лишние изгибы. Эти хитрости в сочетании с промывкой соли после каждого использования могут сдвинуть долговечность к верхней границе 5–10 лет. Кроме того, увеличение диаметра шкива на 25% может удвоить срок службы каната, подчеркивая влияние оптимизированного такелажа.

Осознание этих факторов срока службы готовит почву для того, чтобы ваши канаты выдерживали предназначенные нагрузки без сбоев. Следующий шаг — точный расчет этих возможностей.

Расчет мощности подъемных канатов для безопасных морских операций

С этими факторами срока службы свежими в памяти, вроде того, как УФ и соль незаметно подтачивают надежность каната, следующий шаг — разобраться, сколько веса он может безопасно поднять в любой момент. В морских условиях, где волны и внезапные сдвиги добавляют непредсказуемости, недооценка мощности подъемного каната недопустима — это может стать разницей между гладким подъемом и катастрофой на палубе. Давайте разберем основы, чтобы вы могли применить их прямо к крану на яхте или морской платформе.

В основе — три ключевых показателя, определяющих безопасные пределы. Разрывная прочность (BS) — максимальная нагрузка, которую канат выдержит перед разрывом, измеряемая в килоньютонах (кН) или тоннах. Предел рабочей нагрузки (WLL) — повседневный безопасный порог, обычно BS, деленный на коэффициент безопасности. Для морских подъемов этот коэффициент строго 5:1. Это значит, что WLL каната — одна пятая от BS, учитывая динамику моря, — представьте, как волны превращают 1-тонную нагрузку в ощущаемые 2 тонны на миг. Эти значения сильно различаются по материалу и конструкции. Например, синтетика HMPE может хвастаться BS в 50 тонн для диаметра 20 мм, в то время как стальной трос достигает 100 тонн в том же размере, но с гораздо большим общим весом.

- Оцените BS материала - Начните с данных производителя по базовой прочности вашего подъемного каната, корректируя на конструкцию вроде 12-прядной оплетки, которая повышает ее на 10–15% по сравнению с скрученной.

- Примените коэффициент безопасности - Разделите на 5 для WLL во влажных морских операциях, обеспечивая запас против ударов.

- Снизьте за углы - При 60 градусах в стропе мощность halved, поскольку силы распределяются неравномерно.

Несколько элементов дополнительно корректируют эту мощность. Диаметр каната прямо пропорционален прочности — удвоение может учетверить BS из-за экспоненциального роста площади сечения, — но толще значит меньше гибкости для тесных шкивов. Тип оплетки тоже важен; двойная оплетка из полиэстера стабильно держит нагрузки в буксировке яхты, сохраняя 80% сухой мощности даже во влажном состоянии, в отличие от 10–20% потери нейлона. Углы строп требуют снижения: в типичном корзинном захвате при 60 градусах мощность падает на 50%. Это критично при подъеме буев с качающейся лодки, как подчеркивается в Чем ваша морская команда пренебрегает в подъемных стропах, может потопить операции. Представьте подъем якоря в бушующем море; без этой корректировки ваш канат с WLL 10 тонн фактически работает на 5 тоннах, рискуя перегрузкой.

Со временем те экологические удары, о которых мы говорили, подтачивают сохранение мощности. Синтетика теряет прочность быстрее в соленой воде, с гидролизом, снижающим мощность HMPE на 15–20% после года погружения, против медленных 5–10% стали от точечной коррозии. Регулярные проверки ловят эту деградацию рано, дольше сохраняя номинальные нагрузки.

Для точности опирайтесь на стандарты вроде ISO 2307 для формул BS синтетики — где BS равно прочности материала на разрыв умноженной на площадь, сниженной на эффективность, — или OSHA 1910.184 для соответствия такелажу. Простая формула для полиэстера: BS (кН) = π × (d/2)^2 × удельная прочность, где d — диаметр в мм. Это гарантирует, что ваши расчеты выдержат проверки, особенно для обороны или промышленных морских работ.

Точный расчет мощности обеспечивает плавные операции, но они ограничены без постоянной бдительности, чтобы заметить, когда мощность начинает падать. Далее мы разберем проактивные меры для эффективного продления жизни каната.

Инспекция, замена и лучшие практики для морских подъемных канатов

Обнаружение, когда мощность каната начинает угасать, как мы только что разобрали, требует практической бдительности в соленом, выжженном солнцем мире морской работы. Это как проверка корпуса лодки после тяжелого плавания — нельзя ждать, пока трещины разойдутся. Регулярные инспекции ловят проблемы рано, сохраняя подъемы безопасными и продлевая службу без догадок. Для критических установок вроде яхтенных дюлей или морских подъемников эта рутина не опциональна; она отличает спокойное плавание от внезапных остановок.

Начните с визуальных протоколов, адаптированных под морскую тряску. После каждой смены или плавания осматривайте поверхность: абразии от трения о утки, точечную коррозию на стали от солевого тумана или загибы, сигнализирующие о перегрузке. В морских условиях, где волны добавляют постоянного движения, эти проверки — минимум раз в неделю: проведите пальцами по длине, нащупывая мягкие места или «птичью клетку», где пряди расходятся. Но визуалы часто пропускают скрытые угрозы внутри, вроде внутренних обрывов проволок или расслоения волокон от гидролиза. Здесь на помощь приходит неразрушающий контроль (NDT); магнитные методы для стальных канатов выявляют утечку потока от дефектов без разрезания, раскрывая скопления коррозии, которые могут вдвое ослабить прочность за ночь. Для синтетики электромагнитные инструменты ловят расслоение рано, что жизненно важно, поскольку соленая вода ускоряет внутренний износ, который не видно.

- Абразии и порезы - Ищите обтрепанные внешние слои от трения о ржавое оборудование; во влажных условиях они впускают влагу глубже.

- Признаки коррозии - Рыжеватые пятна или ямки на стали, особенно после погружения — промойте сразу, чтобы замедлить.

- Загибы и деформации - Изгибы свыше 10 градусов ослабляют сердцевину; выправьте мягко или выведите участок из строя.

Решение о замене зависит от баланса состояния и времени, особенно под неумолимым напором соленой воды. По состоянию — снимайте канат при первом серьезном дефекте, вроде потери 10% диаметра или УФ-хрупкости, делающей волокна хрустящими. По времени — жесткий лимит: для канатов жизнеобеспечения в морских операциях стандарт ASTM F1740-96 ограничивает 10 годами максимум, без исключений, потому что накопленная соль и гибкость создают невидимую усталость. Так как часто менять подъемные канаты при воздействии соленой воды? Помимо 6-летнего руководства по BS 7980, цельтесь на полные аудиты каждые два года в интенсивных сценариях, меняя раньше, если инспекции покажут снижение ниже 80% исходной прочности — проактивная замена лучше экстренных тасканий.

Чтобы продвинуть долговечность дальше, сосредоточьтесь на ежедневных привычках, защищающих слабые места синтетики. Храните канаты свободно свернутыми в затененных, сухих отсеках, чтобы увернуться от УФ и влаги — я видел, как концовки служат сезоны дольше, просто вися вертикально вместо кучи. Смазывайте сталь морской смазкой ежеквартально, чтобы отпугивать соль, а для синтетики — используйте водоотталкивающие покрытия. Дизайн системы протяжки тоже важен: выравнивайте шкивы, чтобы минимизировать углы флота под 2 градуса, снижая абразию по ходу крана. Эти шаги сохраняют мощность, превращая потенциальные 35% потери в минимальный износ за годы.

iRopes выходит на шаг вперед с кастомными сборками, которые встраивают эти защиты — представьте HMPE-канаты с интегрированными УФ-барьерами и манжетами от абразии, все под контролем ISO 9001 для безупречного качества. Наши OEM-услуги позволяют вам владеть дизайном с полной защитой IP, сокращая циклы замены за счет подгонки под ваши точные соленые нагрузки и снижая долгосрочные затраты через умную долговечность.

Преимущество кастомных решений iRopes

От покрытой синтетики, сопротивляющейся гидролизу, до прототипов с точной протяжкой — наши решения продлевают жизнь морских канатов, сохраняя максимальную мощность, с глобальной доставкой для вашего флота.

По мере внедрения этих практик они вплетаются в более широкие стратегии, поднимая всю вашу морскую подъемную установку на уровень надежности на годы.

Как мы разобрали уязвимости синтетических материалов подъемных канатов в морских средах — где УФ-воздействие, гидролиз от соленой воды и механическая усталость могут сократить срок службы подъемного каната на 35% по сравнению с стойкими стальными вариантами, — ясно, что осознанные выборы в материаловедении и управлении жизненным циклом жизненно важны. Синтетика предлагает преимущества легкости над натуральными волокнами, но требует ингибиторов УФ и отличной стойкости к абразии, чтобы сохранить мощность подъемного каната со временем, поскольку экологическая деградация подтачивает прочность быстрее в океанских условиях. Приоритизируя отношения D/d (целясь выше 20:1), применяя коэффициенты безопасности 5:1 и проводя строгий НК на абразии или внутренние дефекты, а также замену каждые 6 лет по стандартам вроде BS 7980, операторы могут оптимизировать безопасность и эффективность в яхтинге и морских подъемах. Кастомные OEM и ODM-решения iRopes, сочетающие HMPE или полиэстер с защитными функциями, обеспечивают соответствие и долговечность, подогнанную под ваши конкретные нужды.

Нужны кастомные решения для подъемных канатов в ваших морских операциях?

Для тех, кто ищет персонализированное руководство по выбору идеального материала подъемного каната или внедрению протоколов инспекции для продления срока службы и сохранения мощности, форма запроса выше соединит вас напрямую с специалистами iRopes, готовыми создать надежные, соответствующие решения для ваших уникальных морских требований.